Surface Blasters Guide

"What every miner should know about Surface Blasting"

DAFTAR ISI

- Pengantar

- Glosarium

- Formula Geometri

- Tabel Konversi

- Luas Area (m2) per metre lubang ledak

- Massa muatan linear bahan peledak curah (kg/m)

- Densitas Batuan

- Tipikal densitas cup untuk mencapai rata-rata densitas bahan peledak curah Pada kedalaman yang telah ditentukan

- Rekomendasi ukuran Booster

- Lubang ledak basah vs. kering dan Bottom pumping vs. Top hole auger/ pump

- Desain Peledakan Permukaan

- Geometri Peledakan

- Contoh timing

- Peledakan Sekunder

- Priming / Decking

- Airblast dan Ground (Blasting) Getaran

- Mitigasi resiko Flyrock - Panduan lapangan

TABLE OF EQUATIONS

- Mass of rock (t)

- Relative Effective Energy (REE)

- Relative Bulk Strength (RBS)

- Fragmentation (Kuz-Ram)

- Technical Powder Factor (Kt)

- Spacing to burden ratio (a)

- Spacing (S)

- Burden (B)

- Charge Length (L)

- Stemming (T)

- Mass of explosives in 8 charge diameters (W)

- Linear charge density (Mc)

- Coupling

- Angled Blast holes

- Burden (B) Angled holes

- Actual Powder Factor (Ka)

- Scaled Distance

- Peak Particle Velocity (Vibration)

- Airblast (reference pressure)

- Airblast (mass of explosives)

PENGANTAR

Buku “the Surface Blasters Guide” telah digunakan dengan sangat antusias sebagai referensi dalam silabus pelatihan peledakan sejak pertama kali diterbitkan. Edisi baru ini telah direvisi untuk memberikan penekanan yang lebih besar pada jawaban atas pertanyaan kritis yang ditemui Blaster baik selama kegiatan peledakan sehari-hari dan selama situasi yang tidak biasa. Ini adalah panduan referensi praktis untuk peledakan pada operasi tambangan terbuka.

Buklet ini, yang disusun oleh Blast Consult AECI, yang merupakan penyusun pertama dari seri baru kami "Apa yang harus diketahui oleh setiap Penambang". Berdasarkan pengalaman praktis, buklet ini menjawab sebagian besar pertanyaan yang mungkin diajukan praktisi pertambangan tentang penggunaan dan penerapan berbagai bahan peledak AECI Mining Explosives dan sistem inisiasi untuk operasi peledakan Sipil, kuari, dan Tambangan Terbukan.

Saran tentang produk bahan peledak dan inisiasi yang paling tepat serta penerapannya di area pertambangan tertentu dapat diperoleh dari AECI, dukungan penjualan dan tim teknis dan/atau situs web.

SANGGAHAN: Setiap rekomendasi yang diberikan oleh AECI Mining Explosives, AECI, sehubungan dengan dokumen ini diberikan dengan itikad baik berdasarkan informasi yang diberikan. Namun, AECI Mining Explosives tidak menjamin bahwa hasil atau efek tertentu akan tercapai jika rekomendasi diterapkan, karena aspek dan/atau kondisi yang berpotensi tidak diketahui. AECI selanjutnya tidak bertanggung jawab atas segala kerugian atau kerusakan yang mungkin diderita, sebagai akibat dari tindakan pelanggan, atau kegagalan untuk bertindak, atas rekomendasi yang diberikan.

GLOSSARY

| ISTILAH | DESKRIPSI |

| Airblast | Gelombang kejut yang merambat di udara akibat ledakan bahan peledak atau gerakan bidang bebas |

| Back break | Kerusakan melampaui batas row atau desain terakhir |

| Borehole pressure | Tekanan yang ditimbulkan oleh gas-gas detonasi pada dinding lubang |

| Booster | Juga dikenal sebagai Pentolite Primer setelah detonator dimasukkan. Unit eksplosif, penghubung antara detonator kecil berenergi rendah dan muatan eksplosif yang besar namun relatif tidak sensitif. Tujuan inti dari primer adalah untuk memberikan impuls yang cukup energik untuk meluncurkan kecepatan detonasi penuh |

| Burden | Jarak antara dua baris lubang bor yang berdekatan Jika bidang bebas tersedia dan digunakan untuk desain peledakan, jarak antara posisi jari kaki dari garis depan lubang bor dan bidang bebas |

| Charge mass | Jumlah muatan ledakan dalam kilogram |

| Clean crushed stone | Pecahan batuan dari bahan halus dan ukuran rata-rata dan distribusi dengan ukuran yang diketahui |

| Column charge | Panjang bahan peledak termasuk setiap bagian dari lubang yang dibor |

| Critical diameter | Diameter minimum di mana bahan peledak akan meledak secara optimal |

| Cut-offs | Bagian dari kolom eksplosif yang gagal meledak karena gerakan batuan atau tanah (perpindahan geologis). Sistem inisiasi gagal meledakan karena pemutusan sistem sebagai akibat dari flyrock, pergerakan tanah, atau kegagalan sistem |

| Decoupling | Penggunaan produk peledak yang memiliki volume lebih kecil dari volume lubang ledakan yang ditempatinya |

| Delay blasting | Penggunaan detonator tunda untuk meledak dengan waktu yang ditentukan |

| Density | Massa per satuan volume |

| Detonation pressure | Tekanan yang tercipta di zona reaksi dari bahan peledak yang meledak |

| Drill cuttings | Material yang ditemukan di permukaan yang biasanya dihasilkan dari peralatan pengeboran |

| Explosive | Bahan peledak komersial adalah bahan kimia dan campuran kimia yang, bila dimulai dengan benar, dengan cepat diubah menjadi gas pada suhu dan tekanan tinggi. Tidak terbatas, satu liter bahan peledak akan berkembang menjadi sekitar 1000 liter dalam milidetik. Bersama dengan gelombang kejut detonasi, ini menghasilkan tegangan putus yang sangat tinggi pada batuan |

| Free face | Sebuah bidang bebas yang terletak pada jarak optimal dari lubang ledakan, memungkinkan energi ledakan untuk melakukan pembongkaran pada massa batuan. Ledakan akan lebih efisien jika memiliki dua bidang bebas daripada satu |

| Flyrock | Batu yang didorong ke udara udara dari hasil ledakan |

| Fragmentation | Ukur untuk menggambarkan ukuran distribusi batu pecah setelah peledakan |

| Ground vibration | Gerakan tanah yang disebabkan oleh gelombang tegangan yang berasal dari ledakan |

| Initiation | TTindakan meledakkan bahan peledak dengan cara yang tepat |

| Line drilling | Sebuah metode pengendalian overbreak yang menggunakan serangkaian lubang jarak dekat yang tidak dibebankan |

| Loading density | Massa bahan peledak per meter lubang bor |

| Maximum Instantaneous Charge or Mass per delay | Massa bahan peledak yang meledak dalam jangka waktu tertentu, biasanya 8 milidetik |

| Overbreak | Pecahan batuan yang berlebihan melebihi batas penggalian yang diinginkan |

| Peak Particle Velocity (PPV) | Getaran tanah diukur dalam hal Peak Particle Velocity (PPV) dengan satuan mm/s atau mm/s-1. Perlu dicatat bahwa PPV mengacu pada gerakan di dalam tanah partikel molekuler dan bukan gerakan permukaan. Nilai perpindahan dalam mm mengacu pada pergerakan partikel di permukaan (surface movement). |

| Pre-split | Ledakan terkontrol di mana muatan yang dipisahkan ditembakkan ke dalam lubang di sekeliling galian sebelum penembakan utama |

| Primer | Bahan peledak booster atau cartridge yang digunakan untuk memulai bahan peledak atau bahan peledak lain yang mencakup detonator atau sumbu ledak |

| Relative Bulk Strength (RBS) | Hasil energi per satuan volume bahan peledak dibandingkan dengan ANFO |

| Relative Weight Strength | Hasil energi per satuan massa bahan peledak dibandingkan dengan ANFO |

| Spacing | Jarak antara lubang bor yang berdekatan di baris yang sama |

| Stemming | Bahan inert yang digunakan untuk membatasi gas yang dihasilkan selama detonasi |

| Swell factor | Rasio volume batu pecah dengan volume batu di tempat |

| Velocity of detonation | Kecepatan di mana ledakan berlangsung melalui bahan peledak |

FORMULA GEOMETRI

Ada banyak rumus geometri dengan menghubungkan tinggi, lebar, panjang, atau jari-jari, dll. dengan luas keliling, luas permukaan, atau volume, dll. Ada beberapa rumus dasar yang perlu Anda gunakan:

| DESKRIPSI | SYMBOL |

| Diameter | |

| Radius | |

| Length | |

| Height | |

| Pi (Mathematical constant ≈ 3.1416) | |

| Circumference of circle: | |

| Area of circle: | |

| Area of rectangle: | |

| Area of triangle: | |

| Volume of wedge: | |

| Volume of cylinder: | |

| Volume of cone: |

TABEL KONVERSI

| THIS UNIT | MULTIPLIED BY FACTOR | CONVERTS TO | ||

| LENGTH | ||||

| metres | m | 3.28 | feet | ft |

| metres | m | 39.370 | inches | in |

| millimetres | mm | 0.0397 | inches | in |

| kilometres | km | 0.621 | miles | mi |

| MASS | ||||

| kilogram | kg | 2.20 | pound | lb |

| metric tonne | t | 1.1 | short ton | tn |

| gram | g | 0.035 | avoirdupois | av |

| gram | g | 0.032 | Troy ounce | oz |

| gram | g | 16.67 | grain | gr |

| ENERGY | ||||

| Joule | J | 0.24 | calorie | cal |

| Joule | J | 0.74 | foot-pound | ft-lb |

| calorie | cal | 3.09 | foot-pound | ft-lb |

| kilowatt | kW | 1.341 | horse power | hp |

| VOLUME | ||||

| cubic centimetre | cm3 or cc | 0.06 | inch | in3 |

| cubic metre | m3 | 1.31 | yard3 or cubic yard | yd3 |

| cubic metre | m3 | 33.33 | cubic feet | ft3 |

| litre | l | 0.264 | US gallon | gal |

| cubic centimetre | cm3 or cc | 0.034 | fluid-ounce | fl oz |

| DENSITY | ||||

| Kilogram per cubic metre | kg/m3 | 0.062 | Pound per cubic foot | lbs/ft3 |

| Gram per cubic centimetre | g/cm3 | 62.43 | Pound per cubic foot | lbs/ft3 |

| POWDER FACTOR | ||||

| Kilogram per cubic metre | kg/m3 | 0.752 | Pound per cubic yard | lbs/yd3 |

| SPEED | ||||

| Metre per second | m/s | 3.28 | foot per second | ft/s or fps |

| Millimetre per second | mm/s | 0.039 | Inch per second | in/s |

| Kilometre per Hour | km/H | 0.6 | Miles per Hour | mi/H or mph |

| PRESSURE | ||||

| Kilopascal | kPa | 0.145 | Pound per Square Inch | psi |

| Atmosphere | atm | 14.7 | Pound per Square Inch | psi |

| bar | 14.5 | Pound per Square Inch | psi | |

| Kilopascal | kPa | 0.01 | bar | |

| TEMPERATURE | ||||

| Fahrenheit (f) | F | (f-32)x5/9 | Centigrade | oC |

| Centigrade (c) | oC | (c+32)x9/5 | Fahrenheit | F |

| AREA | ||||

| Square centimetre | cm2 | 0.16 | Square inch | in2 |

| Square metre | m2 | 1550 | Square inch | in2 |

| Square metre | m2 | 11.11 | Square foot | ft2 |

LUAS AREA (m2) PER METER LUBANG LEDAK

| BURDEN (m) | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | SPASI (m) | |

| 1 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 1 | |

| - | 4 | - | - | - | - | - | - | - | - | - | - | - | - | - | 2 | |

| - | 6 | 9 | - | - | - | - | - | - | - | - | - | - | - | - | 3 | |

| - | - | 12 | 16 | - | - | - | - | - | - | - | - | - | - | - | 4 | |

| - | - | - | 20 | 25 | - | - | - | - | - | - | - | - | - | - | 5 | |

| - | - | - | 24 | 30 | 36 | - | - | - | - | - | - | - | - | - | 6 | |

| - | - | - | - | 35 | 42 | 49 | - | - | - | - | - | - | - | - | 7 | |

| - | - | - | - | - | 48 | 56 | 64 | - | - | - | - | - | - | - | 8 | |

| - | - | - | - | - | 54 | 63 | 72 | 81 | - | - | - | - | - | - | 9 | |

| - | - | - | - | - | - | 70 | 80 | 90 | 100 | - | - | - | - | - | 10 | |

| - | - | - | - | - | - | - | 88 | 99 | 110 | 121 | - | - | - | - | 11 | |

| - | - | - | - | - | - | - | 96 | 108 | 120 | 132 | 144 | - | - | - | 12 | |

| - | - | - | - | - | - | - | - | 117 | 130 | 143 | 156 | 169 | - | - | 13 | |

| - | - | - | - | - | - | - | - | - | 140 | 154 | 168 | 182 | 196 | - | 14 | |

| - | - | - | - | - | - | - | - | - | 150 | 165 | 180 | 195 | 210 | 225 | 15 | |

Note: Table based on a spacing = a x burden using a value of a = 1.0 to 1.5. Where “-”, this could be considered an unusual geometry or combination requiring the Blaster to review the pattern.

Volume batuan terberai (m3)

| Per metre of hole | |

| Per hole |

MASSA MUATAN LINEAR BAHAN PELEDAK CURAH (kg/m)

| DIAMETER LUBANG | KEPADATAN BAHAN PELEDAK (g/cc) | ||||||||||||

| Inch | mm | 0.75 | 0.80 | 0.85 | 0.90 | 0.95 | 1.00 | 1.05 | 1.10 | 1.15 | 1.20 | 1.25 | 1.30 |

| 3 | 76 | 3.40 | 3.63 | 3.86 | 4.08 | 4.31 | 4.54 | 4.76 | 4.99 | 5.22 | 5.44 | 5.67 | 5.9 |

| 3 1⁄2 | 89 | 4.67 | 4.98 | 5.29 | 5.60 | 5.91 | 6.22 | 6.53 | 6.84 | 7.15 | 7.47 | 7.78 | 8.09 |

| 4 | 102 | 6.13 | 6.54 | 6.95 | 7.35 | 7.76 | 8.17 | 8.58 | 8.99 | 9.40 | 9.81 | 10.21 | 10.62 |

| 4 1⁄4 | 108 | 6.87 | 7.33 | 7.79 | 8.24 | 8.70 | 9.16 | 9.62 | 10.08 | 10.54 | 10.99 | 11.45 | 11.91 |

| 4 1⁄2 | 114 | 7.66 | 8.17 | 8.68 | 9.19 | 9.70 | 10.21 | 10.72 | 11.23 | 11.74 | 12.25 | 12.76 | 13.27 |

| 4 7⁄8 | 124 | 9.06 | 9.66 | 10.26 | 10.87 | 11.47 | 12.08 | 12.68 | 13.28 | 13.89 | 14.49 | 15.10 | 15.70 |

| 5 | 127 | 9.50 | 10.13 | 10.77 | 11.40 | 12.03 | 12.67 | 13.30 | 13.93 | 14.57 | 15.20 | 15.83 | 16.47 |

| 5 1⁄8 | 130 | 9.97 | 10.63 | 11.30 | 11.96 | 12.63 | 13.29 | 13.96 | 14.62 | 15.29 | 15.95 | 16.62 | 17.28 |

| 5 1⁄4 | 133 | 10.47 | 11.16 | 11.86 | 12.56 | 13.26 | 13.96 | 14.65 | 15.35 | 16.05 | 16.75 | 17.44 | 18.14 |

| 5 1⁄2 | 140 | 11.55 | 12.32 | 13.08 | 13.85 | 14.62 | 15.39 | 16.16 | 16.93 | 17.70 | 18.47 | 19.24 | 20.01 |

| 5 5⁄8 | 143 | 12.05 | 12.85 | 13.65 | 14.45 | 15.26 | 16.06 | 16.86 | 17.67 | 18.47 | 19.27 | 20.08 | 20.88 |

| 5 7⁄8 | 149 | 13.08 | 13.95 | 14.82 | 15.69 | 16.56 | 17.44 | 18.31 | 19.18 | 20.05 | 20.92 | 21.80 | 22.67 |

| 6 | 152 | 13.61 | 14.52 | 15.42 | 16.33 | 17.24 | 18.15 | 19.05 | 19.96 | 20.87 | 21.78 | 22.68 | 23.59 |

| 6 1⁄4 | 159 | 14.89 | 15.88 | 16.88 | 17.87 | 18.86 | 19.86 | 20.85 | 21.84 | 22.83 | 23.83 | 24.82 | 25.81 |

| 6 1⁄2 | 165 | 16.04 | 17.11 | 18.18 | 19.24 | 20.31 | 21.38 | 22.45 | 23.52 | 24.59 | 25.66 | 26.73 | 27.80 |

| 6 3⁄4 | 171 | 17.22 | 18.37 | 19.52 | 20.67 | 21.82 | 22.97 | 24.11 | 25.26 | 26.41 | 27.56 | 28.71 | 29.86 |

| 7 3⁄8 | 187 | 17.22 | 18.37 | 19.52 | 20.67 | 21.82 | 22.97 | 24.11 | 25.26 | 26.41 | 27.56 | 28.71 | 29.86 |

| 7 5⁄8 | 194 | 22.17 | 23.65 | 25.13 | 26.60 | 28.08 | 29.56 | 31.04 | 32.52 | 33.99 | 35.47 | 36.95 | 38.43 |

| 7 7⁄8 | 200 | 23.56 | 25.13 | 26.70 | 28.27 | 29.85 | 31.42 | 32.99 | 34.56 | 36.13 | 37.70 | 39.27 | 40.84 |

| 8 1⁄2 | 216 | 27.48 | 29.31 | 31.15 | 32.98 | 34.81 | 36.64 | 38.48 | 40.31 | 42.14 | 43.97 | 45.80 | 47.64 |

| 9 | 229 | 30.89 | 32.95 | 35.01 | 37.07 | 39.13 | 41.19 | 43.25 | 45.31 | 47.37 | 49.42 | 51.48 | 53.54 |

| 9 7⁄8 | 251 | 37.11 | 39.58 | 42.06 | 44.53 | 47.01 | 49.48 | 51.95 | 54.43 | 56.90 | 59.38 | 61.85 | 64.33 |

| 10 | 254 | 38.00 | 40.54 | 43.07 | 45.60 | 48.14 | 50.67 | 53.20 | 55.74 | 58.27 | 60.80 | 63.34 | 65.87 |

| 10 5⁄8 | 270 | 42.94 | 45.80 | 48.67 | 51.53 | 54.39 | 57.26 | 60.12 | 62.98 | 65.84 | 68.71 | 71.57 | 74.43 |

| 11 | 279 | 45.85 | 48.91 | 51.97 | 55.02 | 58.08 | 61.14 | 64.19 | 67.25 | 70.31 | 73.36 | 76.42 | 79.48 |

| 12 1⁄2 | 311 | 56.97 | 60.77 | 64.57 | 68.37 | 72.17 | 75.96 | 79.76 | 83.56 | 87.36 | 91.16 | 94.96 | 98.75 |

| 13 | 330 | 64.15 | 68.42 | 72.70 | 76.98 | 81.25 | 85.53 | 89.81 | 94.08 | 98.36 | 102.64 | 106.91 | 111.19 |

| 13 3⁄4 | 349 | 71.75 | 76.53 | 81.31 | 86.10 | 90.88 | 95.66 | 100.45 | 105.23 | 110.01 | 114.79 | 119.58 | 124.36 |

| 15 | 381 | 85.51 | 91.21 | 96.91 | 102.61 | 108.31 | 114.01 | 119.71 | 125.41 | 131.11 | 136.81 | 142.51 | 148.21 |

| 16 | 406 | 97.10 | 103.57 | 110.04 | 116.52 | 122.99 | 129.46 | 135.93 | 142.41 | 148.88 | 155.35 | 161.83 | 168.30 |

| 16 1⁄2 | 419 | 103.41 | 110.31 | 117.20 | 124.10 | 130.99 | 137.89 | 144.78 | 151.67 | 158.57 | 165.46 | 172.36 | 179.25 |

| 17 1⁄2 | 445 | 116.65 | 124.42 | 132.20 | 139.98 | 147.75 | 155.53 | 163.30 | 171.08 | 178.86 | 186.63 | 194.41 | 202.19 |

Catatan: Semua perhitungan didasarkan pada ukuran mata bor metrik. Kepadatan muatan linier dari Bulk Explosives ditentukan oleh diameter lubang akhir yang dipengaruhi oleh keausan mata bor dan kelembutan formasi batuan. *Zona merah - silakan berkonsultasi dengan AECI Anda untuk mendapatkan saran tentang produk yang sesuai.

DENSITAS BANTUAN

| Material | Relative Density | Weight (solid) | Weight (broken) | ||

| t/m3 | m3/t | t/m3 | m3/t | ||

| Anthracite (Coal) | 1.3 - 1.8 | 1.60 | 0.63 | 1.04 | 0.96 |

| Basalt | 2.8 - 3.0 | 3.04 | 0.33 | 2.00 | 0.5 |

| Bituminous Coal | 1.2 - 1.5 | 1.36 | 0.74 | 0.88 | 1.1 |

| Diabase | 2.6 - 3.0 | 2.80 | 0.36 | 1.84 | 0.54 |

| Diorite | 2.8 - 3.0 | 2.96 | 0.34 | 1.92 | 0.52 |

| Dolomite | 2.8 - 2.9 | 2.88 | 0.35 | 1.84 | 0.54 |

| Gneiss | 2.6 - 2.9 | 2.88 | 0.35 | 1.84 | 0.54 |

| Granite | 2.6 - 2.9 | 2.72 | 0.37 | 1.76 | 0.57 |

| Gypsum | 2.3 - 3.3 | 2.88 | 0.35 | 1.84 | 0.54 |

| Hematite (Iron Ore) | 4.5 - 5.3 | 4.88 | 0.20 | 3.20 | 0.31 |

| Limestone | 2.4 - 2.9 | 2.64 | 0.38 | 1.68 | 0.60 |

| Limonite (Iron Ore) | 3.6 - 4.0 | 3.76 | 0.27 | 2.48 | 0.40 |

| Magnesite | 3.0 - 3.2 | 3.2 | 0.31 | 2.00 | 0.50 |

| Magnetite (Iron Ore) | 4.9 - 5.2 | 5.04 | 0.20 | 3.28 | 0.30 |

| Marble | 2.1 - 2.9 | 2.48 | 0.40 | 1.60 | 0.63 |

| Mica-Schist | 2.5 - 2.9 | 2.72 | 0.37 | 1.76 | 0.57 |

| Porphyry | 2.6 - 2.6 | 2.56 | 0.39 | 1.68 | 0.60 |

| Quartzite | 2.0 - 2.8 | 2.56 | 0.39 | 1.68 | 0.60 |

| Rock Salt | 2.1 - 2.6 | 2.32 | 0.43 | 1.52 | 0.66 |

| Sandstone | 2.0 - 2.6 | 2.40 | 0.42 | 1.52 | 0.66 |

| Shale | 2.4 - 2.8 | 2.56 | 0.39 | 1.68 | 0.60 |

| Silica Sand | 2.2 - 2.8 | 2.56 | 0.39 | 1.68 | 0.60 |

| Slate | 2.5 - 2.8 | 2.72 | 0.37 | 1.76 | 0.57 |

| Talc | 2.6 - 2.8 | 2.64 | 0.38 | 1.76 | 0.57 |

| Trap Rock | 2.6 - 3.0 | 2.80 | 0.36 | 1.84 | 0.54 |

Catatan: Berdasarkan pengalaman lapangan praktis

Massa Batuan (t)

Klik untuk kalkulator

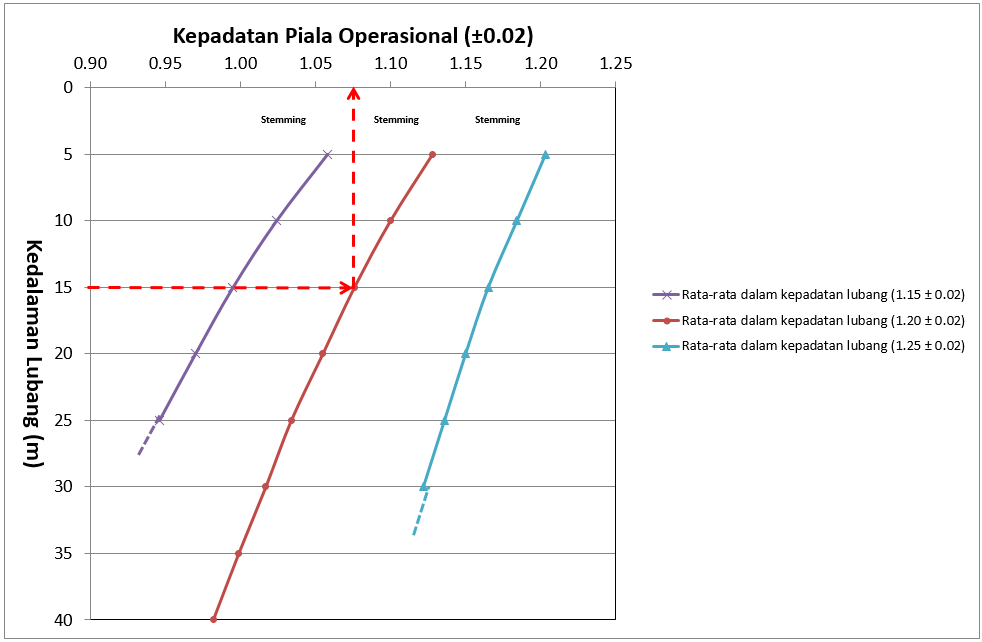

TIPIKAL DENSITAS CUP UNTUK MENCAPAI RATA-RATA DENSITAS BAHAN PELEDAK CURAH PADA KEDALAMAN YANG TELAH DI TENTUKAN

AECI Mining Explosives memproduksi berbagai macam bahan peledak berbasis emulsi untuk mengoptimalkan peledakan dalam kondisi batuan lunak hingga keras, mengelola jenis batuan reaktif dan non-reaktif, dan kondisi ekstrem seperti pembakaran batu bara.

Sampel cup diambil secara berkala selama proses pengisian untuk memungkinkan konfirmasi visual bahwa produk dicampur dengan benar dan, jika sesuai, dikembangkan untuk mencapai kepadatan lubang rata-rata yang diperlukan untuk desain ledakan spesifik lokasi.

Grafik berikut mengilustrasikan bahwa untuk mempertahankan kepadatan rata-rata dalam lubang untuk desain ledakan yang diperlukan, rentang kepadatan cangkir operasional dikurangi dengan meningkatnya kedalaman lubang. Jika kita misalnya mengisi kedalaman lubang 15m, maka kita akan membaca secara horizontal melintasi grafik ke tempat garis memotong garis kerapatan lubang rata-rata yang diperlukan, katakanlah 1,20 dan kemudian secara vertikal ke atas untuk membaca kerapatan cup operasional 1,08.

Tabel pengisian khusus lokasi kemudian dapat diproduksi oleh tim operasional AECI. Hal ini didasarkan pada bahan peledak yang dipilih yang digunakan dan persyaratan desain ledakan di lokasi untuk mengelola kerapatan cangkir operasional untuk menghasilkan kerapatan lubang rata-rata yang diperlukan.

Catatan: Not exceeding maximum recommended toe density

Relative Effective Energy (REE) or Relative Weight Strength (RWS)

Energi Efektif (EE) dihitung sebagai energi total yang dilepaskan oleh gas eksplosif saat gas tersebut mengembang dan melakukan pekerjaan yang berguna dari tekanan detonasi awal hingga tekanan batas 20 Mpa, dibandingkan dengan Anfo.

Klik untuk kalkulator

Catatan: EE = Effective Energy @ 20MPa (MJ/kg) ANFO – 0.8 g/cc (94.3% AN 5.7% FO), 2.9 MJ/kg

Relative Bulk Strength (RBS)

Klik untuk kalkulator

Catatan: ρ = Relative density ANFO – 0.8 g/cc (94.3% AN 5.7% FO), 2.9 MJ/kg

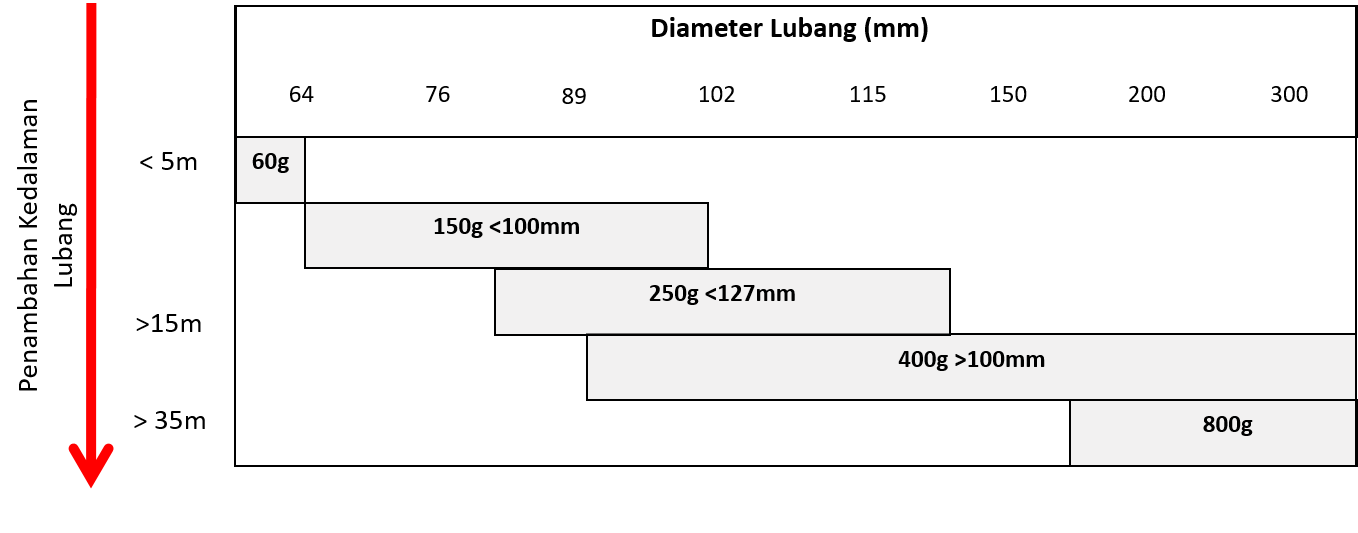

REKOMENDASI UKURAN BOOSTER

Booster telah dikembangkan untuk memicu bahan peledak curah AECI Mining Explosives. Sebagai hasil dari densitas yang tinggi (sekitar 1,65g/cm3) dan kecepatan detonasi yang sangat tinggi, VoD, sekitar 7000m/s, primer ini, meskipun ukurannya kecil, memiliki tekanan yang sangat tinggi selama detonasi. Booster biasanya berbentuk silinder dan akan benar-benar menutupi detonator AECI dan telah dikembangkan untuk digunakan dengan sumbu ledak.

AECI menganjurkan penggunaan booster dalam aplikasi penambangan permukaan karena bahan peledak kartrid kemassan emulsi (pada VoD awal ~3700m/dtk dan berjalan hingga 4500-5000m/dtk) dan bahan peledak kartrid kemassan gel air (3500-3700m/dtk) cenderung tidak memiliki cukup tendangan untuk memulai emulsi massal dengan andal.

Catatan : AECI Mining Explosives merekomendasikan untuk menggunakan booster ukuran besar jika memungkinkan. Penggunaan booster 400g untuk lubang < 100mm, masih dianggap cocok untuk explosives, sistem inisiasi dan air.

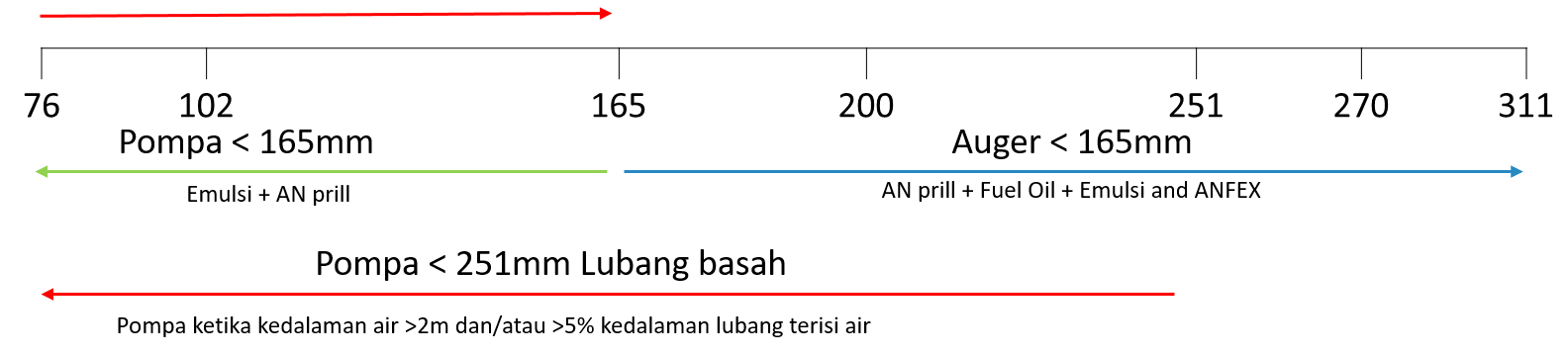

LUBANG LEDAK BASAH VS KERING DAN BOTTOM PUMPING VS TOP HOLE AUGER/PUMP

Sebuah lubang basah didefinisikan sebagai di mana kedalaman air di dalam lubang melebihi 5% dari kedalaman lubang.

Top Loading di lubang kering >120mm

Kekhawatiran:

- Terjadinya gap produk dalam lubang

- Kedalaman lubang < 10m

DESAIN PELEDAKAN PERMUKAAN

Desain pola ledakan pada dasarnya ditentukan oleh tujuan dari peledakan untuk memberikan hasil batuan pecah (terfragmentasi) yang baik dengan biaya yang dapat diterima. Parameter tetap biasanya jenis batuan, tingkat produksi, tinggi bangku, peralatan pengeboran dan pemuatan dan jangkauan bahan peledak.

Desain ledakan yang diperlukan harus mengakomodasi keterbatasan ini dengan menentukan pola pengeboran, instruksi pemuatan dan desain inisiasi. Kepentingan utama dalam mencapai persyaratan ini adalah kombinasi diameter lubang dan powder factor, yang tidak hanya mengontrol efek peledakan, tetapi juga menentukan efisiensi ledakan dan pengeboran secara keseluruhan.

Ada berbagai pendekatan dalam menentukan pola peledakan. Yang paling penting bagi semua pihak adalah hasil akhir dari hubungan antara massa bahan peledak dan volume tanah yang dipecah untuk efek ledakan tertentu.

Proses berikut akan memungkinkan blaster untuk sampai pada desain yang tepat untuk memungkinkan batu berhasil dipecahkan. Desain kemudian dapat disesuaikan untuk menyelaraskan fragmentasi dan/atau gerakan muckpile yang diperlukan untuk mengontrol dilusi dan/atau Load and Haul.

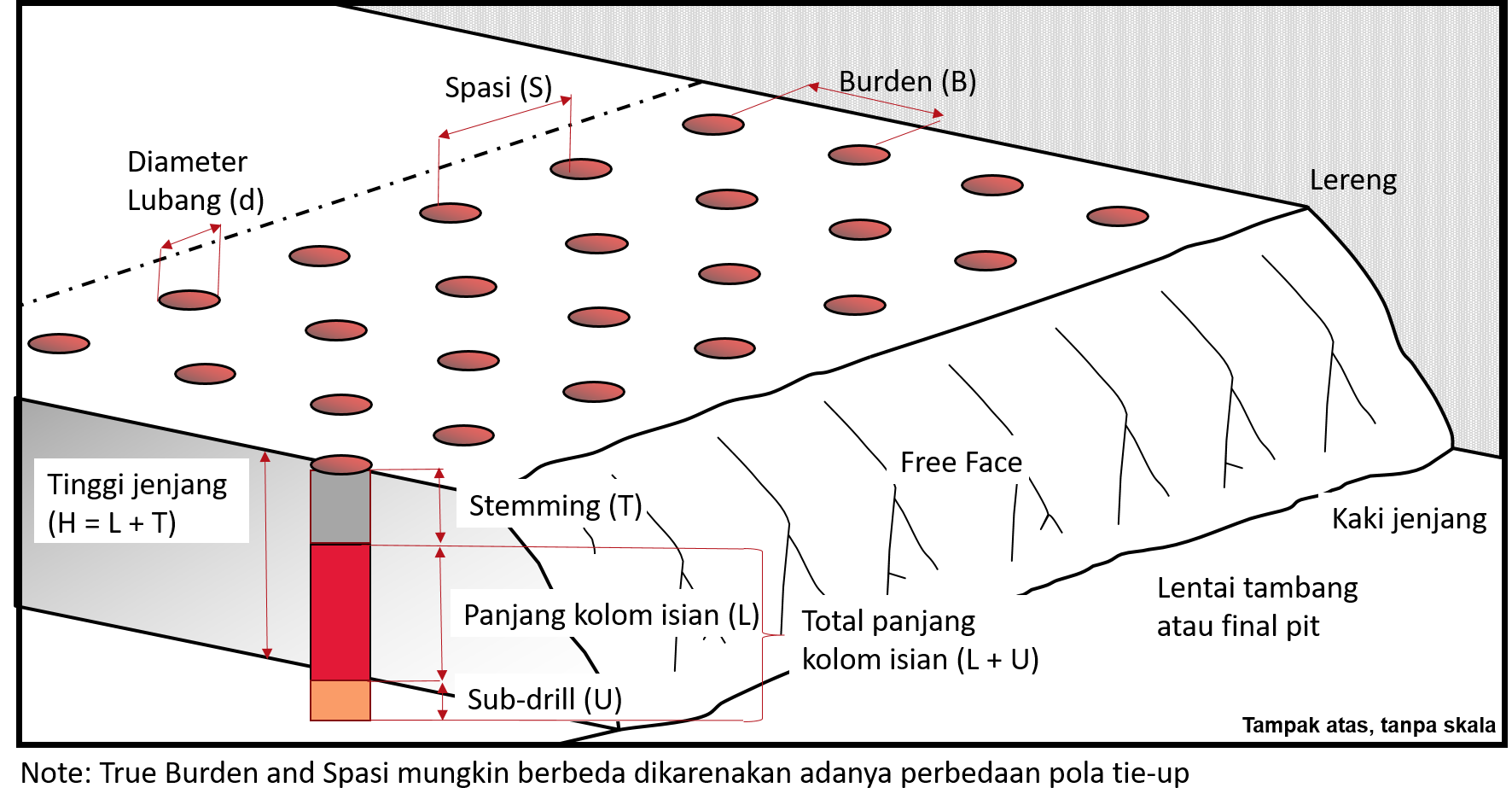

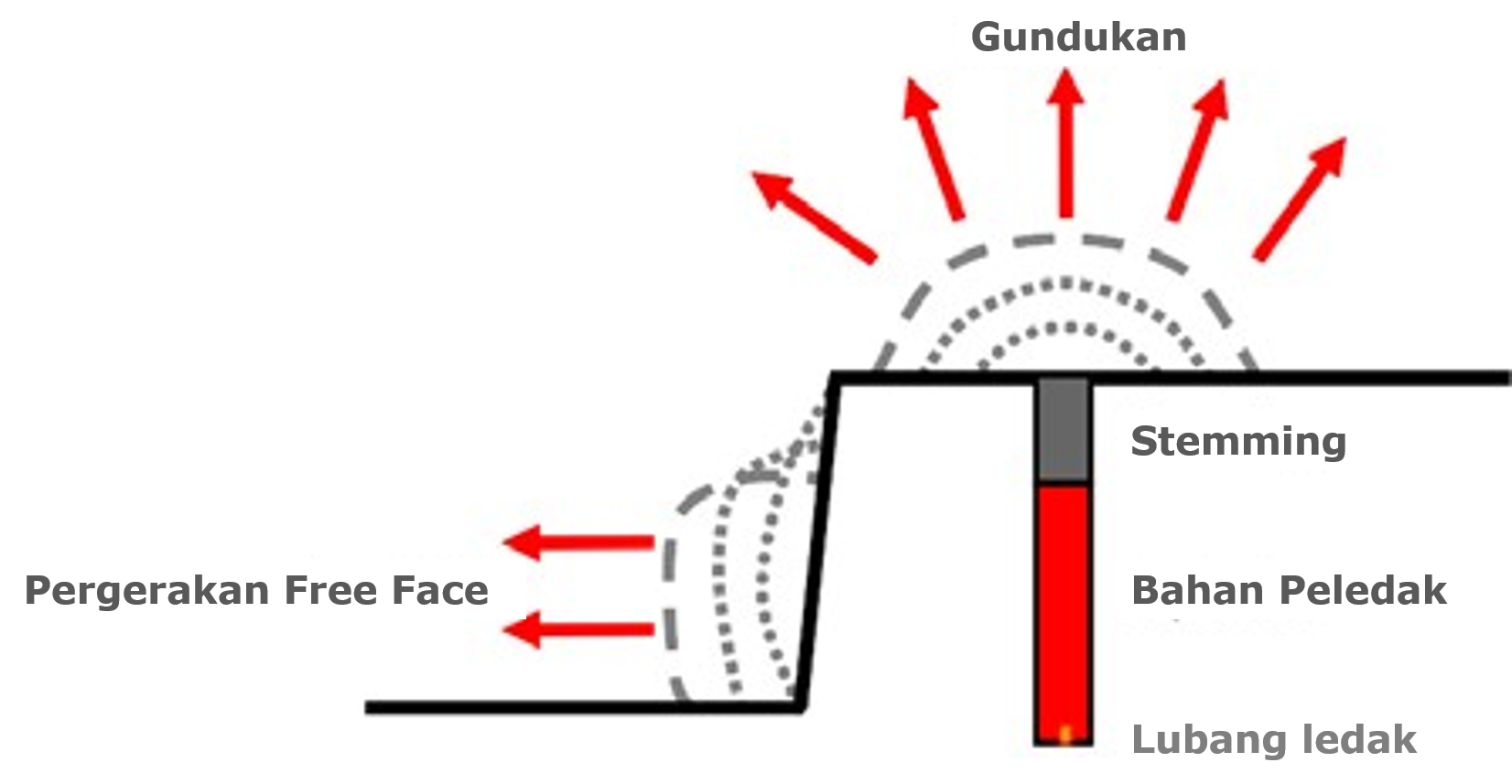

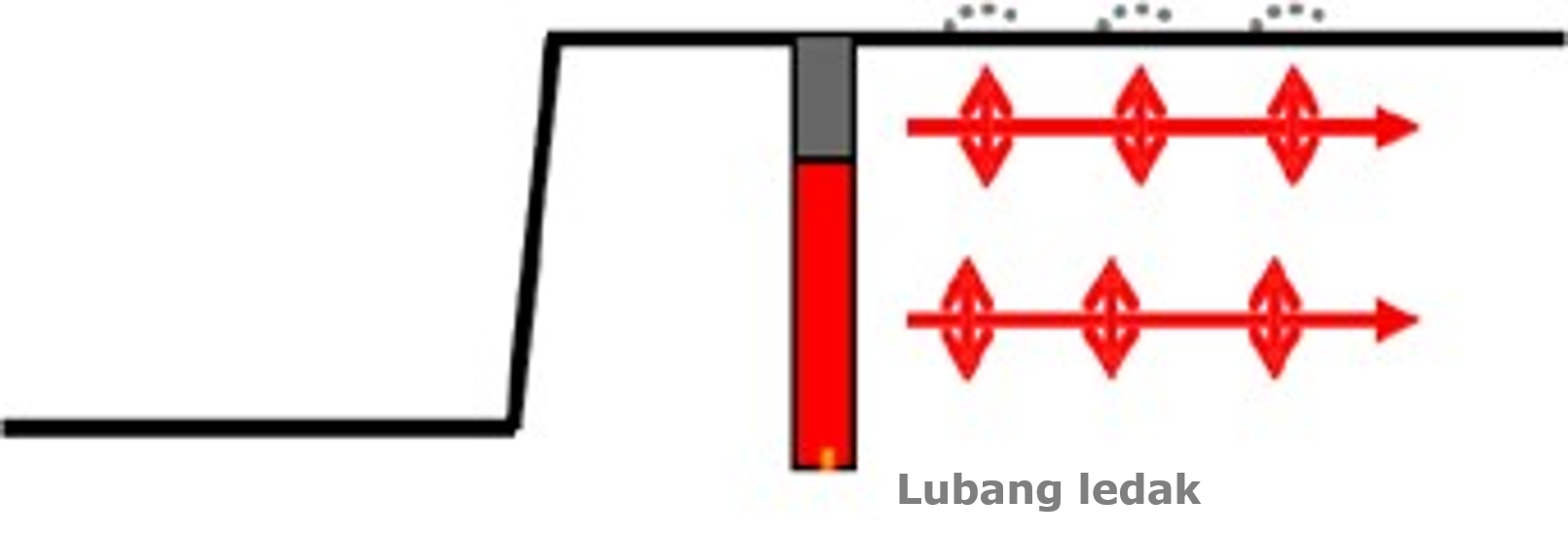

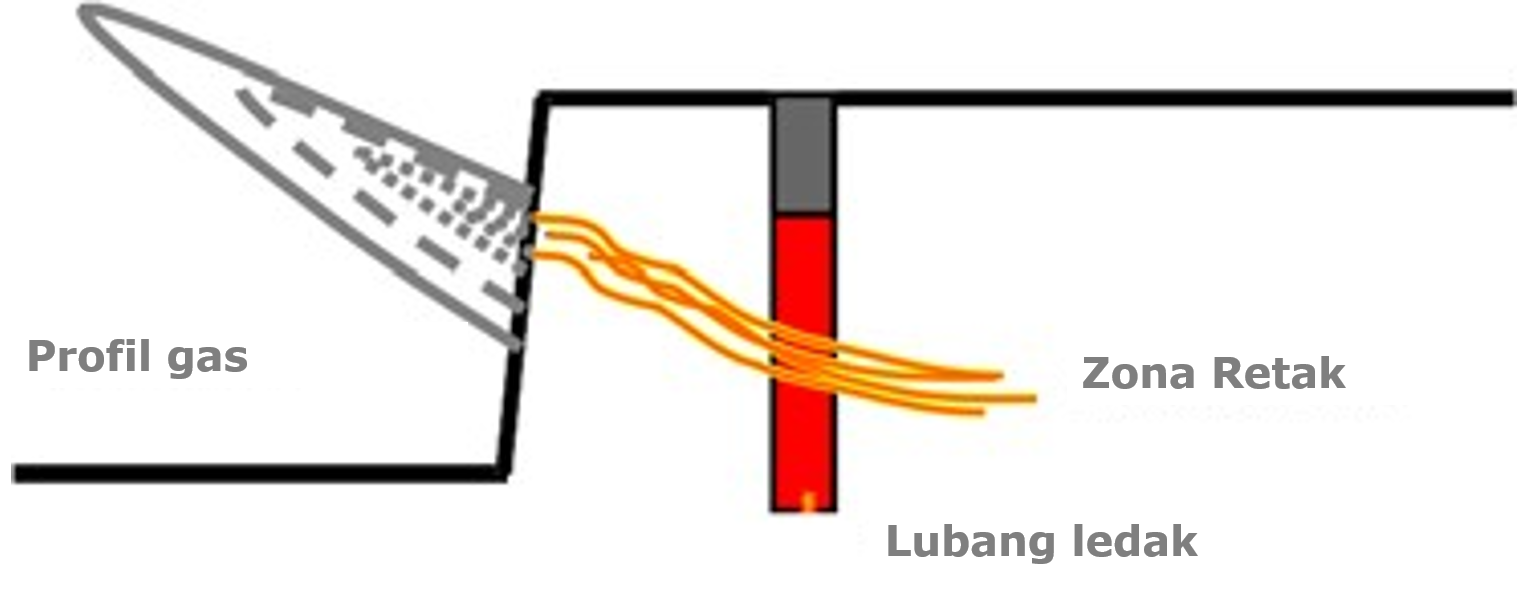

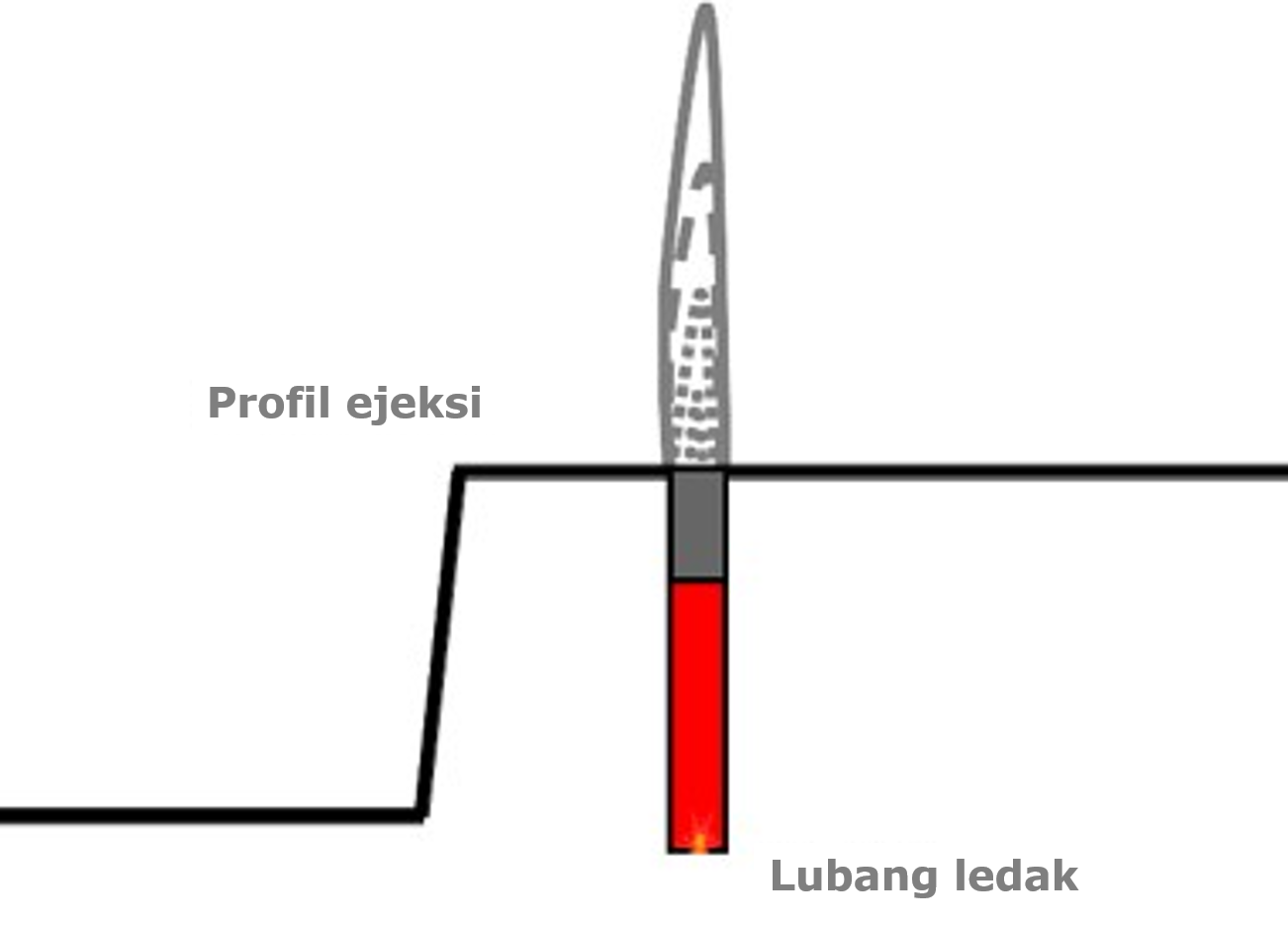

Gambar di bawah mengilustrasikan berbagai aspek desain ledakan dan terminologi yang relevan untuk diterapkan.

Terminologi dan Nomenklatur

Energi Efektif (EE) dihitung sebagai energi total yang dilepaskan oleh gas eksplosif saat gas tersebut mengembang dan melakukan pekerjaan yang berguna dari tekanan detonasi awal hingga tekanan batas 20 Mpa, dibandingkan dengan Anfo.

| Deskripsi | Symbol | Units |

| Rock Factor | A | - |

| Rasio Spacing Burden | a | - |

| Burden | B | m |

| % Coupling | C | - |

| Explosive diameter | d | mm |

| Diameter lubang | D | mm |

| Relative Weight Strength | RWS | - |

| Relative Effective Energy | REE | - |

| Tinggi jenjang | H | m |

| Actual Powder Factor | Ka | kg/m3 |

| Technical Powder Factor | Kt | kg/m3 |

| Panjang kolom isian | L | m |

| Linear charge density | Mc | kg/m |

| Relative density of explosive | ρ | - |

| Spasi | S | m |

| Stemming length | T | m |

| Subdrill length | U | m |

| Mass per delay | E | kg/delay |

Manajement and prediksi fragmentasi

Tujuan utama dari peledakan adalah untuk memecah batuan dan ada hasil yang signifikan untuk memberikan rentang ukuran fragmentasi yang tidak hanya cocok untuk sistem penambangan yang diberikannya, tetapi juga meminimalkan fraksi yang tidak dapat dijual dan meningkatkan nilai dari apa yang dapat dijual. Fragmentasi dikendalikan oleh kombinasi faktor-faktor berikut:

- Memahami pengaruh Jenis Batuan, Geologi dan Sifat Batuan

- Tipe Peledak

- Kontrol bentuk kurva "S"

- Faktor Massa/powder factor

- Kontrol ukuran rata-rata muckpile

- Stemming

- Diameter lubang & Tinggi jenjang

- Pengaruh ukuran material

- Proses pemecahan batuan

- Drilling & zona remuk

- Pengaruh ukuran

- Inisiasi elektronik

- Control keseragaman muckpile

The ukuran fragmentasi dapat diprediksi dari rumus berikut:

Klik untuk kalkulator

X = Mean size (cm) - 50% passing

A = Rock factor, varying between 0.8 to 22 depending on hardness and structure –

(See Technical Powder Factor) 8 for soft rocks and 14 for hard rocks

Kt = Technical powder factor (excluding sub-drill) (kg/m3)

Q = Mass of explosive in blast hole (excluding sub-drill) (kg)

RWS = Relative Weight Strength of the explosive (115 being RWS of TNT)

Teknikal Powder Factor, Kt (kg/m3)

Klik untuk kalkulator

| Deskripsi | Rock Type | Technical Powder Factor (kg/m3) | Rock Factor | UCS (MPa) |

| Hard | Andesite | 0.70 - 0.90 | 12 - 14 | >250 |

| Dolerite | ||||

| Granite | ||||

| Ironstone | ||||

| Silcrete | ||||

| Medium | Dolomite | 0.40 - 0.50 | 10 - 11 | 100 - 250 |

| Hornfels | ||||

| Quartzite | ||||

| Serpentine* | ||||

| Schist* | ||||

| Soft | Sandstone | 0.25 - 0.35 | 8 - 9 | 50 - 100 |

| Calcrete | ||||

| Limestone | ||||

| Shale | ||||

| VerySoft | Coal | 0.15 - 0.25 | 6 | < 50 |

* These rock types are soft in terms of physical strength but have other characteristics requiring heavier charging than might be expected.

Rasio Spasi Burden , a

Klik untuk kalkulator

| Range | a |

| General | 1.0 - 1.5 |

| Square pattern | 1.0 |

| Staggered pattern | 1.15 |

| Armour Stone (Rip-Rap) - Large rocks | 0.7 - 1.0 |

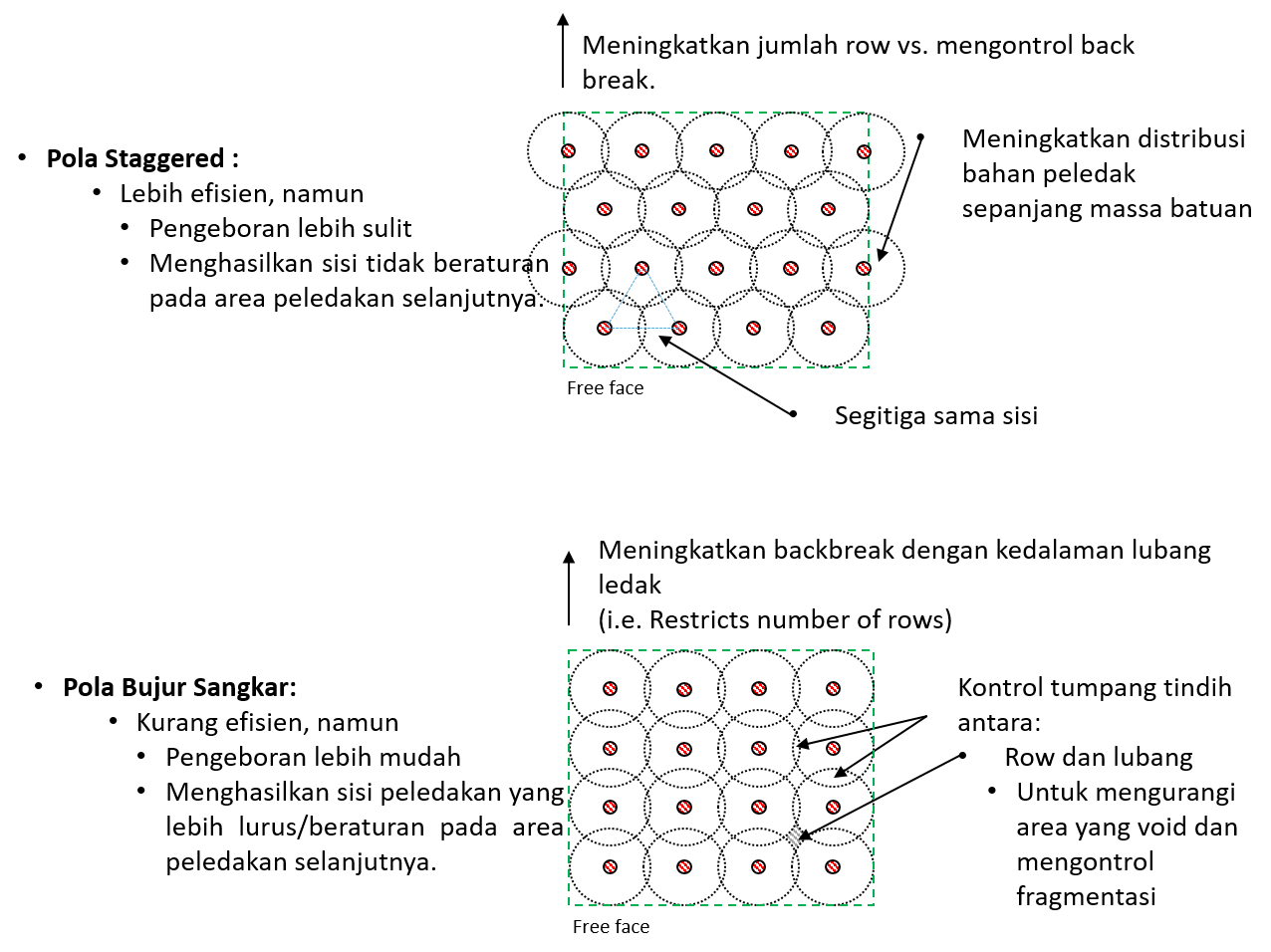

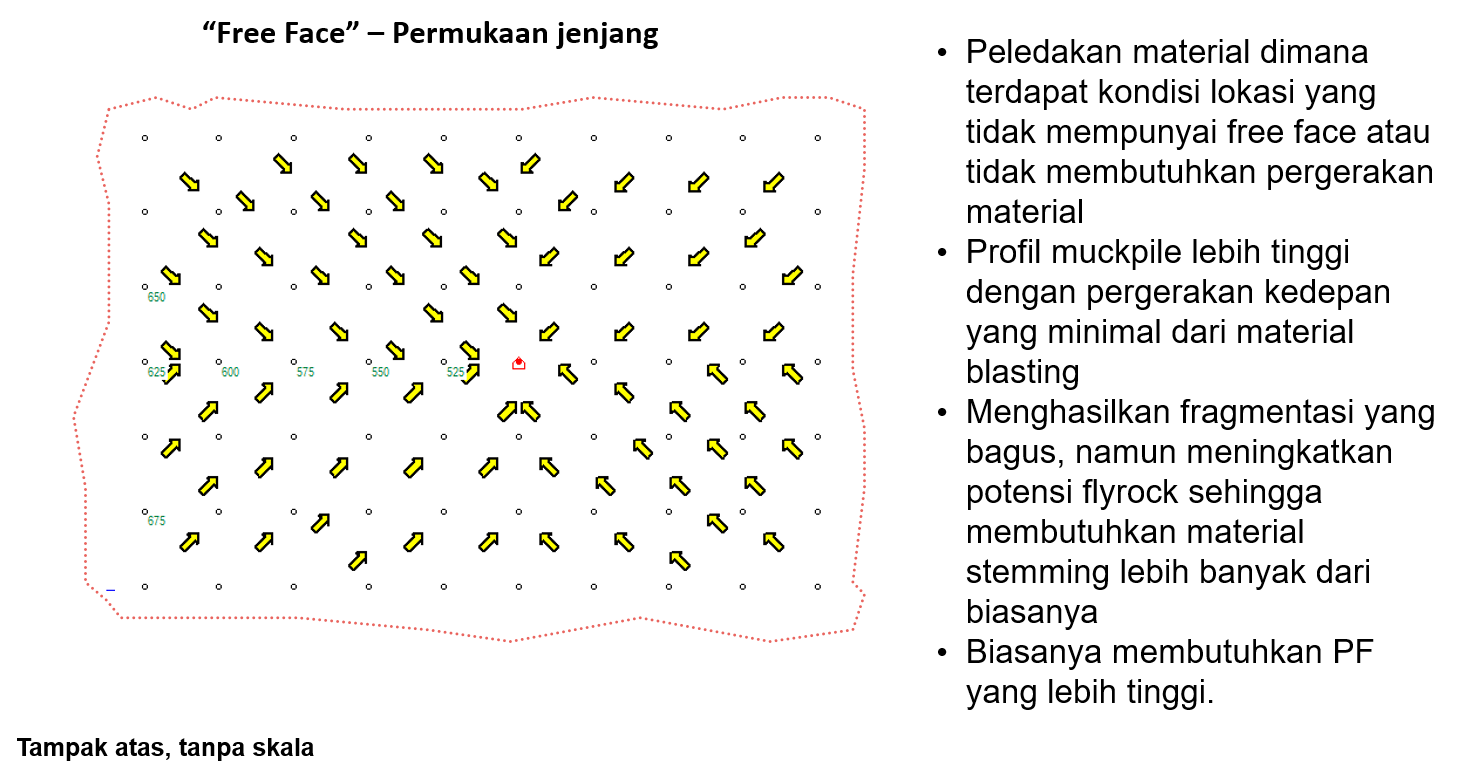

Staggered memberikan distribusi bahan peledak yang lebih baik daripada baris yang disusun dalam barisan dengan pola persegi panjang, seperti yang ditunjukkan pada Gambar 2. Ini berarti bahwa untuk powder factor yang sama, fragmentasi akan lebih seragam untuk pola staggered.

Pertimbangan yang sangat penting dalam peledakan dengan lokasi sempit adalah bahwa pola persegi lebih efisien untuk mempertahankan sisi lurus, sedangkan pola staggered membutuhkan lubang ekstra, atau meninggalkan tepi zigzag.

Pola persegi juga memberikan pengeboran yang lebih efisien. Rig bor dapat bekerja kembali dari permukaan bebas dalam garis lurus, daripada harus miring di antara baris. Hal ini sebagian diatasi dengan memindahkan rig pengeboran ke bawah baris sejajar dengan permukaan. Komplikasi lebih lanjut muncul ketika tie-up. Dengan pola persegi, lebih mudah untuk menentukan cara tie-up, terutama ketika polanya dekat dan permukaan tanah tidak rata.

Secara umum, pola persegi diinginkan untuk lubang ledak yang lebih kecil dan dalam situasi apa pun di mana tepi yang lurus dan rapat diperlukan untuk ledakan. Semakin besar blok area yang diledakkan dan semakin besar diameter lubang ledak, semakin banyak keuntungan menggunakan pola staggered.

Comparison of efficiency of drilling patterns

- Pergerakan ke depan, memburuk ke belakang

- Fragmentasi buruk kearah belakang

- semakin dalam lubang overbreak menjadi buruk

- Flyrock meningkat seiring kedalaman lubang

- Vibrasi meningkat

- Penggalian akan sulit di belakang

- Konsep waktu tunda tetap sama

Spasi, S (m)

Klik untuk kalkulator

Burden, B (m)

Klik untuk kalkulator

Panjang muatan diatas grade, L (m)

Klik untuk kalkulator

Tinggi stemming, T (m)

Rules of thumb

| Rock type | Normal | Controlled | Stemming |

| Value x hole diameter | |||

| Hard | 20 | 30 | Crushed stone1 |

| Hard | 30 | 40 | Drill cuttings2 |

| Medium (weathered) | 25 | 35 | Crushed stone3 Drill cuttings |

| Soft | 15 | 25 | Drill cuttings4 |

Catatan:

Normal – untuk peledakan umum dimana resiko rendah

Controlled – untuk peledakan sensitive dimana resiko tinggi

1 Clean crushed stone: dengan ukuran rata-rata stemming > 1/10 diameter lubang. misalnya Untuk diameter lubang ledakan dalam kisaran 50 hingga 130 mm, crushed stoned dalam kisaran ukuran perkiraan 6 hingga 13 mm membuat stemming sangat efektif.

2 Drill cuttings: material yang biasa di temukan setelah proses drilling

3 Crushed stone: hasil pengujian bahwa material ini tidak efektif untuk material medium ke batuan lunak dan meningkatkan potensi flyrock

4 Drill cuttings: Kolom yang lebih pendek dari 20D umumnya menyebabkan risiko kebisingan, airblast, flyrock, dan overbreak yang lebih tinggi

Panjang stemming optimal sangat bergantung pada sifat batuan dan tingkat kekangan dan dapat bervariasi dari 20 hingga 60D.

Panjang/Tinggi Stemming dipengaruhi oleh:

- Kondisi batuan

- Diameter lubang

- Tinggi jenjang

- Burden

- Kekuatan ledakan

- Kepadatan eksplosif

- Panjang kolom isian

- Kontrol flyrock

- Batasan Airblast

Penentuan panjang/tinggi stemming yang aman dan efisien membutuhkan penilaian yang baik dan periode pengujian yang hati-hati.

Formula Cratering

Persamaan berikut menggunakan prinsip cratering untuk mendapatkan perkiraan awal tinggi stemming dibandingkan menggunakan aturan praktis. 8 diameter muatan digunakan untuk memperoleh massa muatan aktif di bagian atas, bukan 6.

Tidak ada parameter untuk kekerasan atau beban batuan dalam persamaan karena batuan keras meninggalkan lebih banyak energi gas untuk mengeluarkan stemming, tetapi umumnya memiliki beban yang lebih kecil. Ini akan melawan energi gas yang berkurang tetapi beban yang lebih besar dari batuan yang lebih lemah. Penilaian dan eksperimen lokal adalah kunci dalam menemukan tingkat stemming yang tepat untuk mengontrol fragmentasi dan flyrock.

Klik untuk kalkulator

| Symbol | Deskripsi | Unit |

| T | Stemming length | Metre (m) |

| Z | Flyrock factor | Normal blasting = 1.0 Contained blasting = 1.5 |

| W | Mass of explosives in 8 charge diameters, or in column length if this is less | Kilograms (kg) |

| REE | Relative Effective Energy of the explosive | ANFO is taken as 100 |

| D | Hole diameter | mm |

| Note: | Bench height must be more than T + 8 charge diameters | |

Klik untuk kalkulator

Linear charge density, Mc (kg/m)

Massa bahan peledak yang terkandung dalam panjang muatan satu meter

Bulk/Pumpable explosive

Klik untuk kalkulator

Soft, Packaged explosive

Perlu menilai tingkat kerusakan yang terjadi ketika kartrid dijatuhkan ke dalam lubang dan apakah lubangnya basah atau kering.

Klik untuk kalkulator

Klik untuk kalkulator

Sebagai panduan, biasanya kisaran kopling 80 hingga 85% di lubang kering dan 65% di lubang basah.

Sebagai titik awal, tergantung pada ketersediaan ukuran kartrid yang sesuai, ukuran kartrid biasanya ¾ dari diameter lubang, untuk mencegah kerusakan pada sistem inisiasi dan untuk memungkinkan perpindahan air di lubang ledakan.

Angled Blast holes

If Jika sudut lubang ledakan diukur dari horizontal mis. Lubang vertikal =90o

Then:

Klik untuk kalkulator

and

Klik untuk kalkulator

Actual Powder factor, Ka (kg/m3 (Vertical holes)

Powder factor sebenarnya dapat dihitung dengan memasukkan sub-drill dalam panjang muatan.

Klik untuk kalkulator

Pre-split

-

Spacing = Hole diameter x 12

- Range 10 (Soft) to 15 (Hard)

- Burden = 0.5 x production blast burden (B)

- Panjang kolom yang tidak di isi di bagian atas = 10 x D

-

Powder factor = 0.5kg per square metre of face

- Range 0.3 (Soft) to 0.8 (Hard) kg/m2

- Lubang jangan di stemming

- tembak lubang dengan delay yang sama ,atau dalam 1 group ≥ 5 lubang

- Setiap air di lubang ledakan akan meneruskan efek dari bahan peledak ke dinding samping lubang ledakan dan berdampak pada efektivitas hasil

Blasting Geometry (Rules of Thumb)

Blast designs should always be approached from theoretical principles to ensure sound economic designs, achieve the desired results and to manage critical issues such as airblast, ground vibrations, noise and flyrock.

A rule of thumb is a principle with a broad application that is not intended to be strictly accurate or reliable for every situation. It is, however, easily learned and an easily applied procedure for approximately calculating or recalling some value, or for making some determination on bench.

The following rules of thumb are shared as a quick reference as to whether a practise on bench is sound and will yield the desired results, or as a warning that the robustness of the blast design may need to be further questioned.

| Rules of thumb | ||

| Burden | B | 25 to 35 times the hole diameter |

| Bench height | H |

|

| Spacing | S |

|

| Charge length | L | >20 D |

| Stemming | T | 0.7 to 1.2 times burden |

| Subdrill (if necessary) | U |

|

UK Stiffness Ratio

This ratio rasio ini memberikan indikasi geometri ledakan dan pengaruh Bench Height/Burden Ratio.

| Stiffness Ratio (H/B) | 1 | 2 | 3 | 4 |

| Fragmentation | Poor | Fair | Good | Excellent |

| Airblast | Severe | Fair | Good | Excellent |

| Flyrock | Severe | Fair | Good | Excellent |

| Ground Vibration | Severe | Fair | Good | Excellent |

| Comments | Severe back break and toe problems. DO NOT BLAST, REDESIGN! | Redesign is possible | Good control and fragmentation | No increase benefit by increaseing stiffness ratio above 4 |

CONTOH TIMING

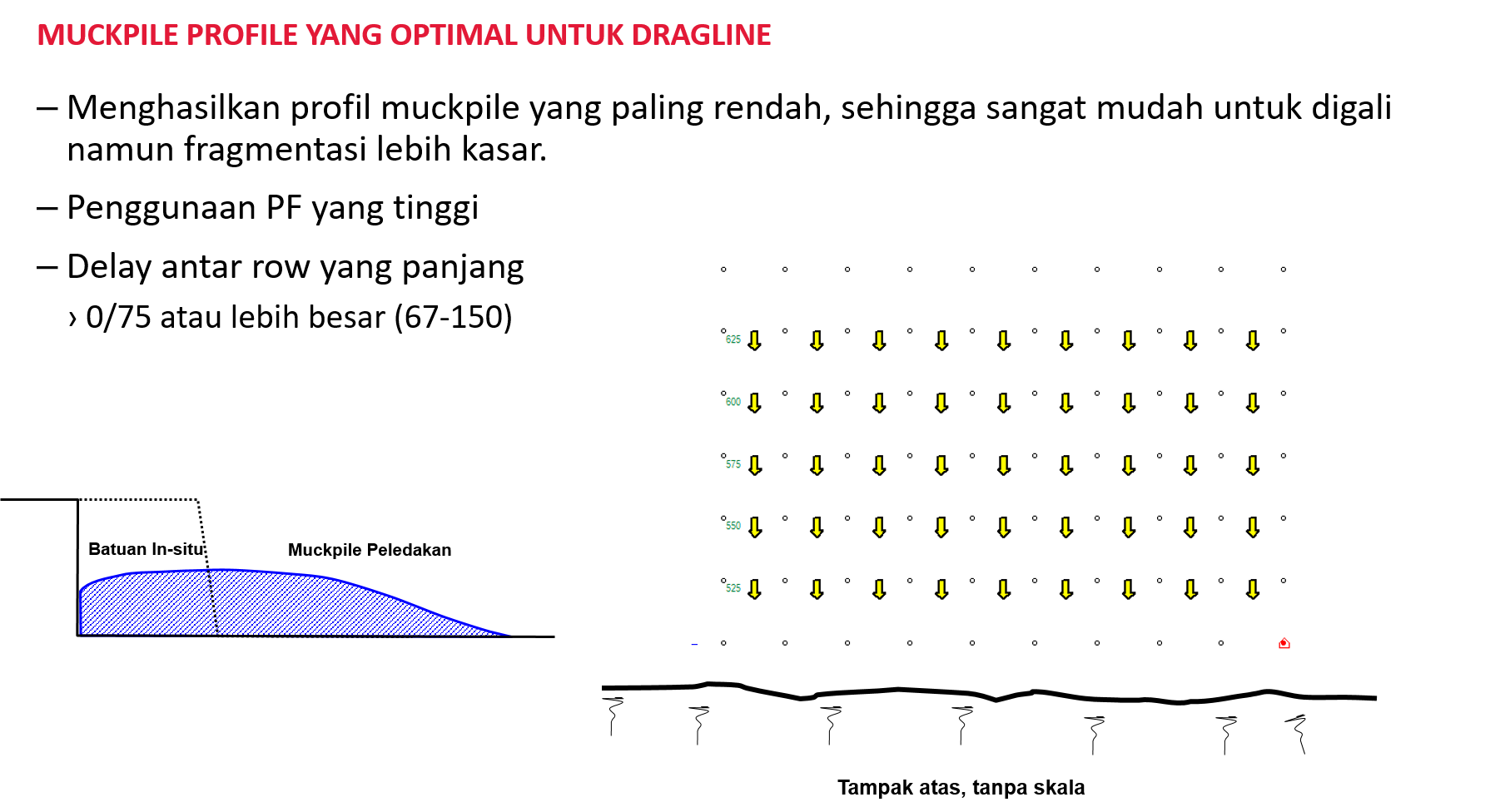

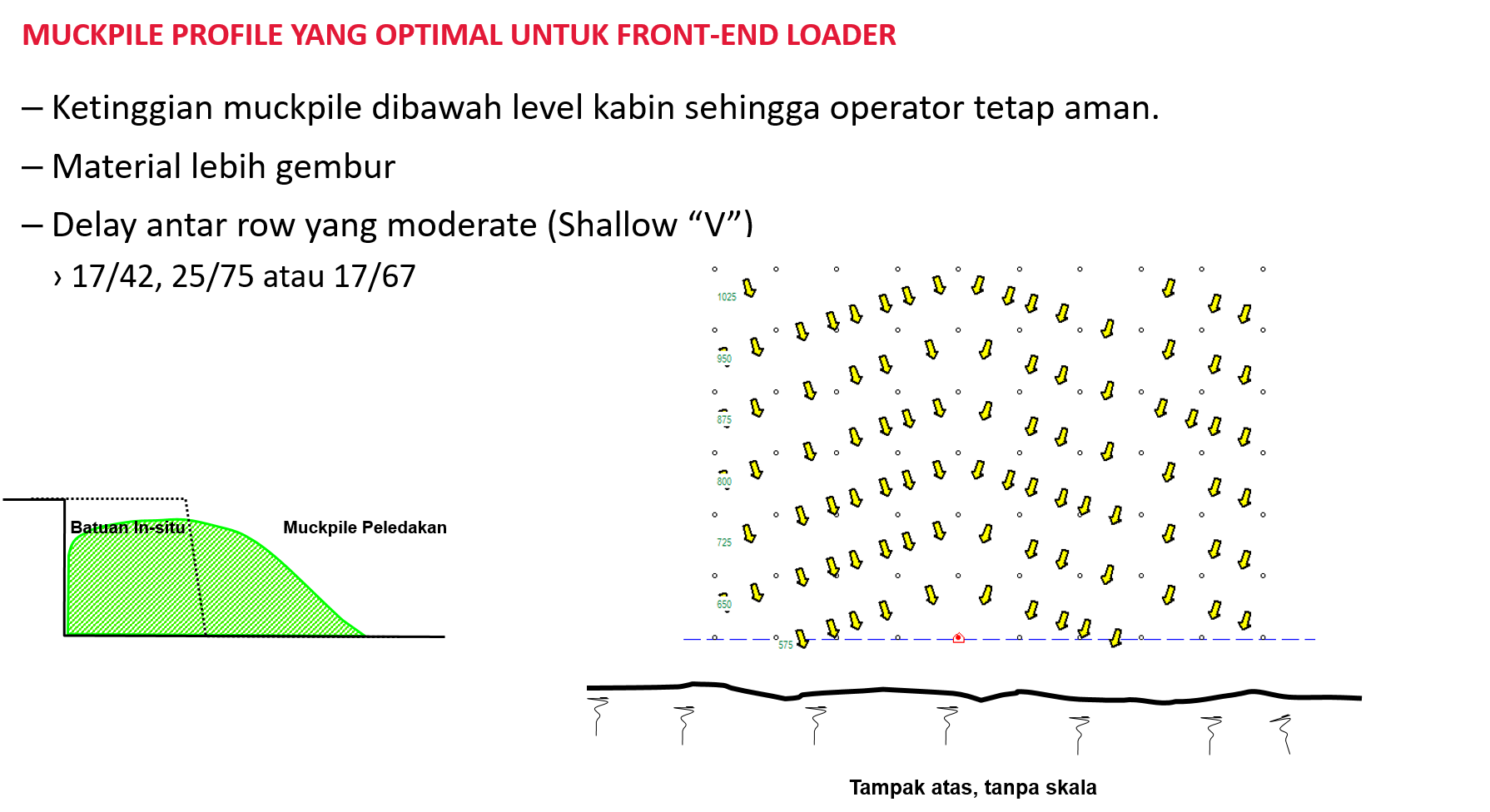

Hasil dari ledakan produksi multi-lubang sangat bergantung pada interaksi antara lubang ledakan. Urutan di mana lubang ledakan dimulai dan interval waktu antara ledakan berturut-turut memiliki pengaruh besar pada kinerja ledakan secara keseluruhan.

Desain peledakan yang buruk (sampai dengan desain inisiasi) tidak dapat diperbaiki dengan desain inisiasi yang baik. Peledakan yang baik dapat ditingkatkan dengan desain inisiasi yang tepat. Performa ledakan produksi hanya dapat dioptimalkan ketika muatan lubang ledakan diledakkan dalam urutan yang terkontrol pada interval waktu yang sesuai tetapi berjarak dekat. Menembakkan jumlah lubang ledak yang sama secara individual atau acak tidak dapat menduplikasi hasil ledakan multi-lubang yang dirancang dengan baik.

| General Intervals for Blast Timing | ||

| Intra row interval | TH | 3 (hard rock) to 6 (soft rock) ms/m of Burden |

| Inter-hole interval | TR | 10 (hard rock) to 30 (soft rock) ms/m of Burden |

Layout timing berikut dirancang untuk memberikan acuan praktis untuk blaster dalam hal kontrol arah gerakan, bentuk muckpile, dan fragmentasi.

Dengan menggunakan kedua sistem piroteknik dan elektronik inisiasi Bahan Peledak Pertambangan AECI, silakan berkonsultasi dengan Technical Services AECI untuk desain dan penggunaan sistem yang menggunakan perangkat lunak terbaru kami untuk memodelkan hasil yang diinginkan.

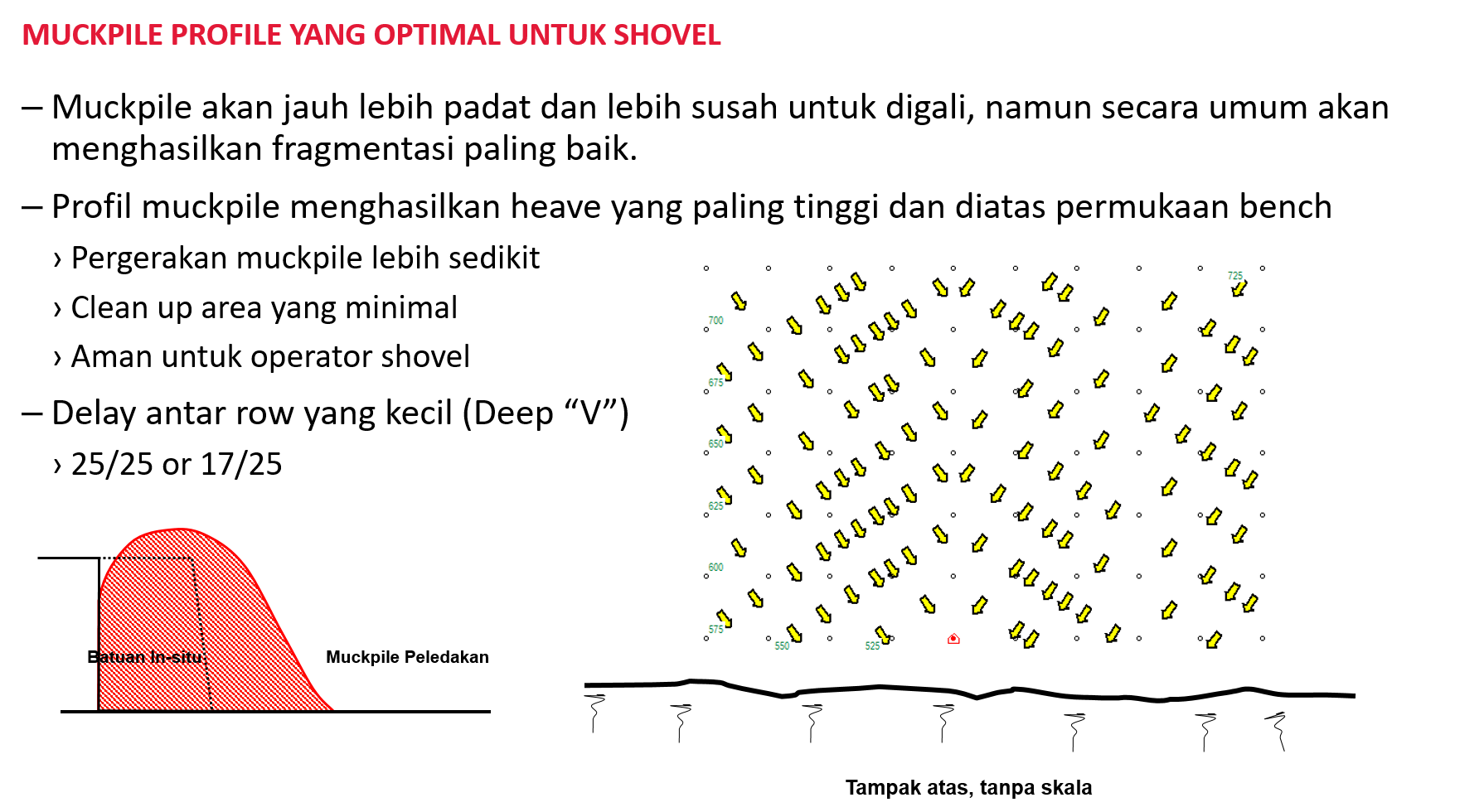

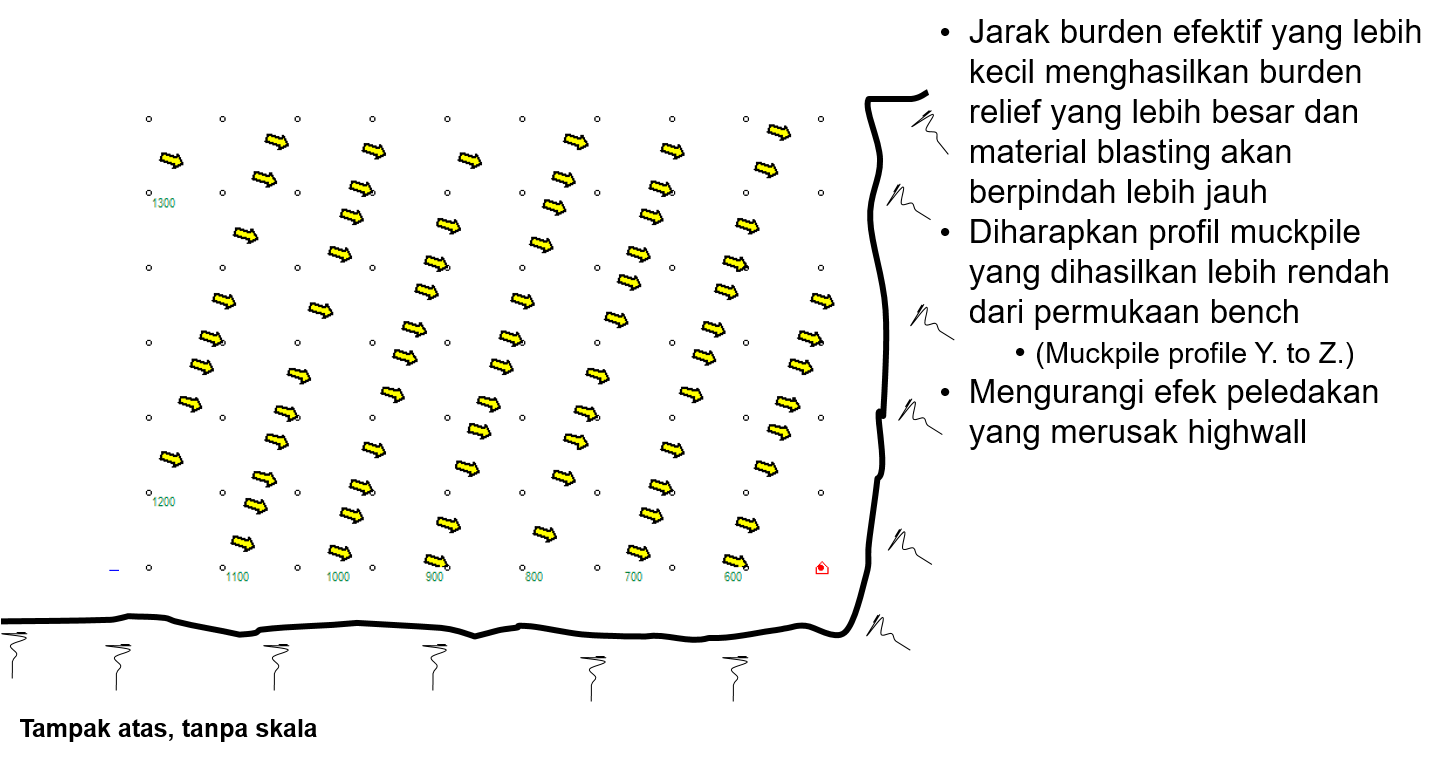

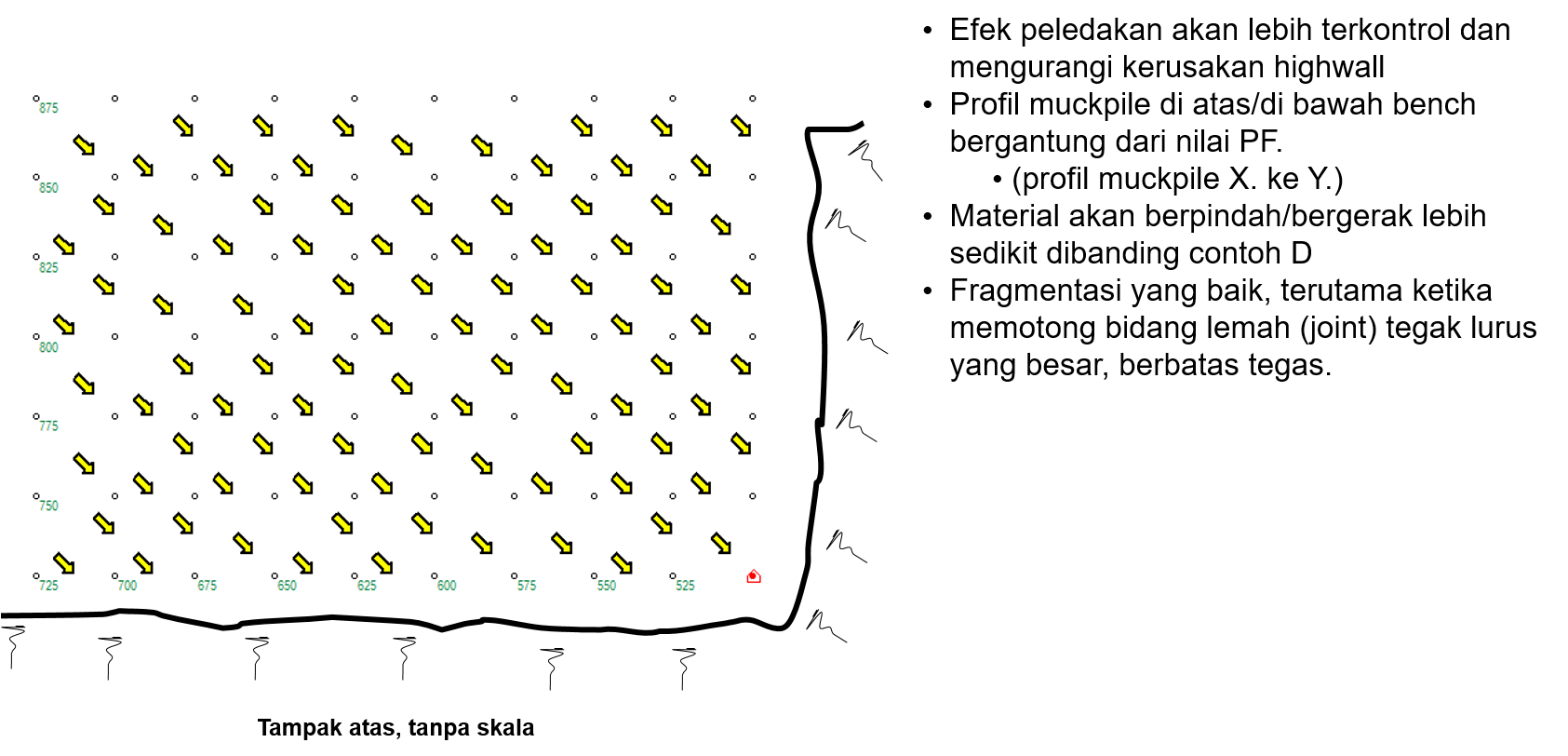

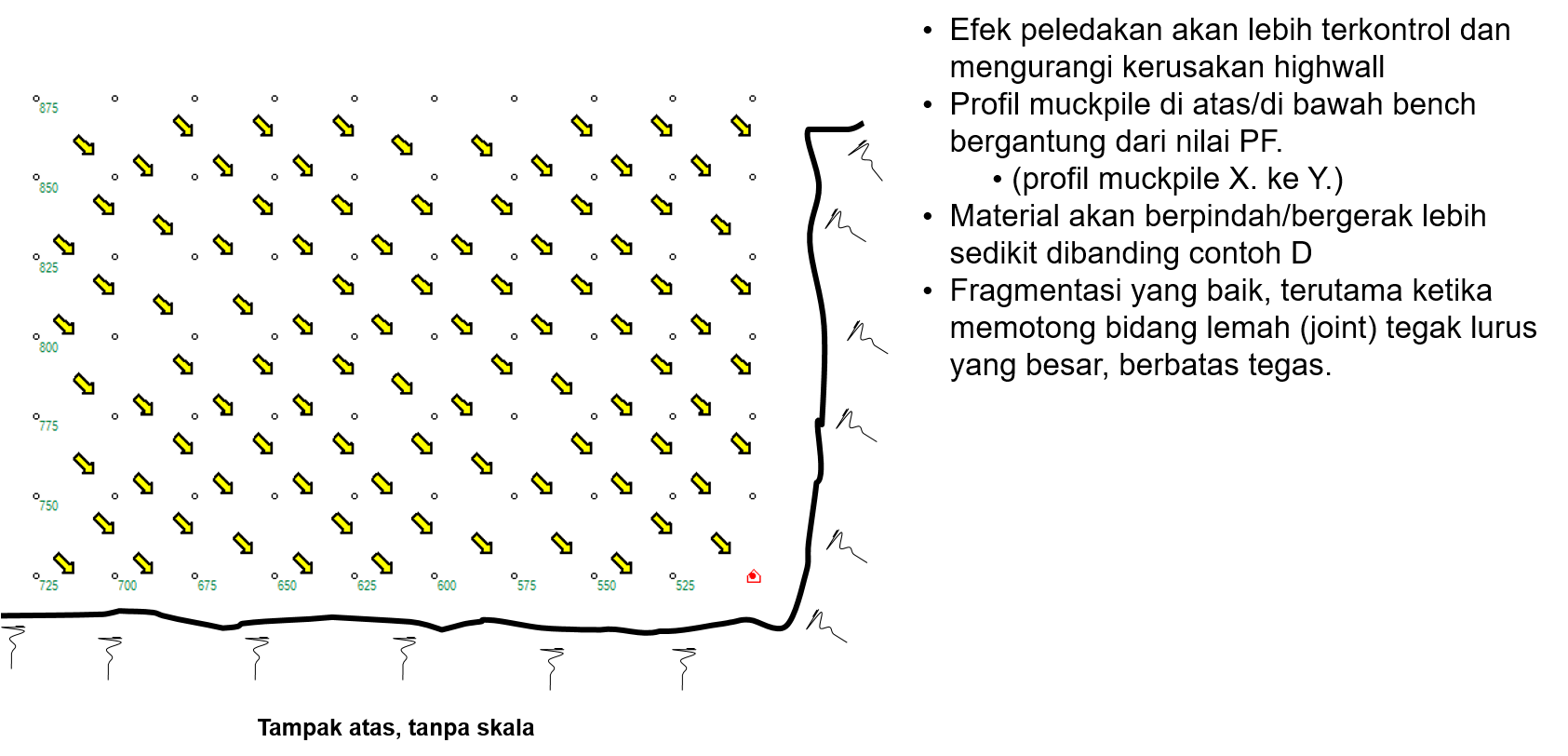

Line Blasting, row by row (Z-Profile)

Shallow “V” (Y-Profile)

Deep “V” (X-Profile)

Shallow “V4” Echelon

45˚ or “V” Echelon

Corner Cut Echelon

Box cut design

PELEDAKAN SEKUNDER

Membuat lubang bor di boulder – “Popping”

| Rock thickness (m) | Hole length (m) | Boulder (m3) | Boulder | |

| Exposed | Embedded | |||

| Mass of explosives | ||||

| 0.50 | 0.30 | 0.13 | 0.01 | 0.03 |

| 0.75 | 0.45 | 0.42 | 0.04 | 0.08 |

| 1.00 | 0.60 | 1.00 | 0.10 | 0.20 |

| 1.25 | 0.75 | 1.95 | 0.20 | 0.39 |

| 1.50 | 0.90 | 3.38 | 0.34 | 0.68 |

| 1.75 | 1.05 | 5.36 | 0.54 | 1.07 |

| 2.00 | 1.20 | 8.00 | 0.8 | 1.60 |

| 2.25 | 1.35 | 11.39 | 1.14 | 2.28 |

| 2.50 | 1.50 | 15.63 | 1.56 | 3.13 |

Catatan: Boulder/batuan tersingkap di permukaan bench/muckpile +/- 100g bahan peledak/m3 ; Batu besar/batuan yang tertanam di dalam tanah ini dapat meningkat menjadi +/- 200g bahan peledak/m3; Tidak direkomendasikan untuk batu besar < 0,5m3 Di mana kartrid peledak akan digunakan, ukuran kartrid dan jumlah per lubang akan ditentukan oleh diameter lubang yang digunakan dan pertimbangan untuk meemampatkan/tamping lubang ledak

“Mud” blasting

| Rock thickness (m) | Charge mass (kg) | Powder factor (kg/m3) |

| 0.30 | 0.125 | 4.63 |

| 0.50 | 0.250 | 2.00 |

| 0.75 | 0.500 | 1.19 |

| 1.00 | 1.000 | 1.00 |

| 1.25 | 1.500 | 0.77 |

| 1.50 | 2.000 | 0.59 |

| 1.75 | 2.500 | 0.47 |

| 2.00 | 3.000 | 0.38 |

| 2.25 | 3.500 | 0.31 |

| 2.50 | 4.000 | 0.26 |

Catatan: Sifat geologi dan batuan akan membatasi keberhasilan pemecahan pada ketebalan batuan >1,50m Untuk hasil yang optimal, muatan harus tercakup tidak kurang dari 10x massanya dalam lumpur, setidaknya dengan ketebalan 100 hingga 150mm di atas muatan. Lumpur harus bebas dari batu, yang dapat mengakibatkan bahaya flyrock.

PRIMING / DECKING

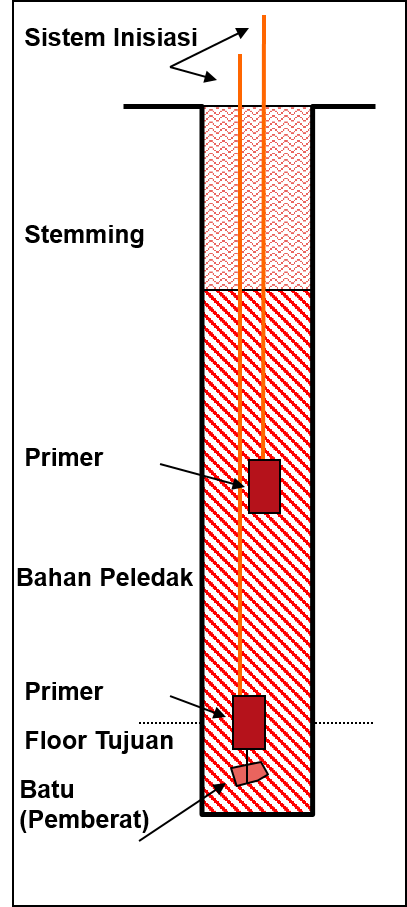

Priming

Ini mengacu pada penggunaan satu, dua atau lebih booster dan sistem inisiasi di lubang ledakan untuk memastikan inisiasi kolom bahan peledak yang aman dan andal, tidak boleh disamakan dengan decking.

Biasanya dua atau lebih booster digunakan ketika:

- Kedalaman Lubang > 25m

- Resiko/konsekuensi dan biaya kegagalan ledak tidak dapat di toleransi

- Pengaruh struktur geologipada dislokasi muatan (sistem inisiasi cut-off dan/atau kolom bahan peledak yang mengakibatkan potensi kegagalan ledakan)

- Kondisi ekstrim di mana mungkin terdapat lubang yang dipenuhi lumpur, air, atau puing

- Penggunaan booster tambahan diwajibkan oleh peraturan

Potensi untuk mengontrol urutan penembakan dua atau lebih booster di dalam lubang adalah kombinasi dari scatter time yang melekat dari sistem inisiasi yang digunakan, kecepatan detonasi kolom peledak dan jarak antara posisi booster.

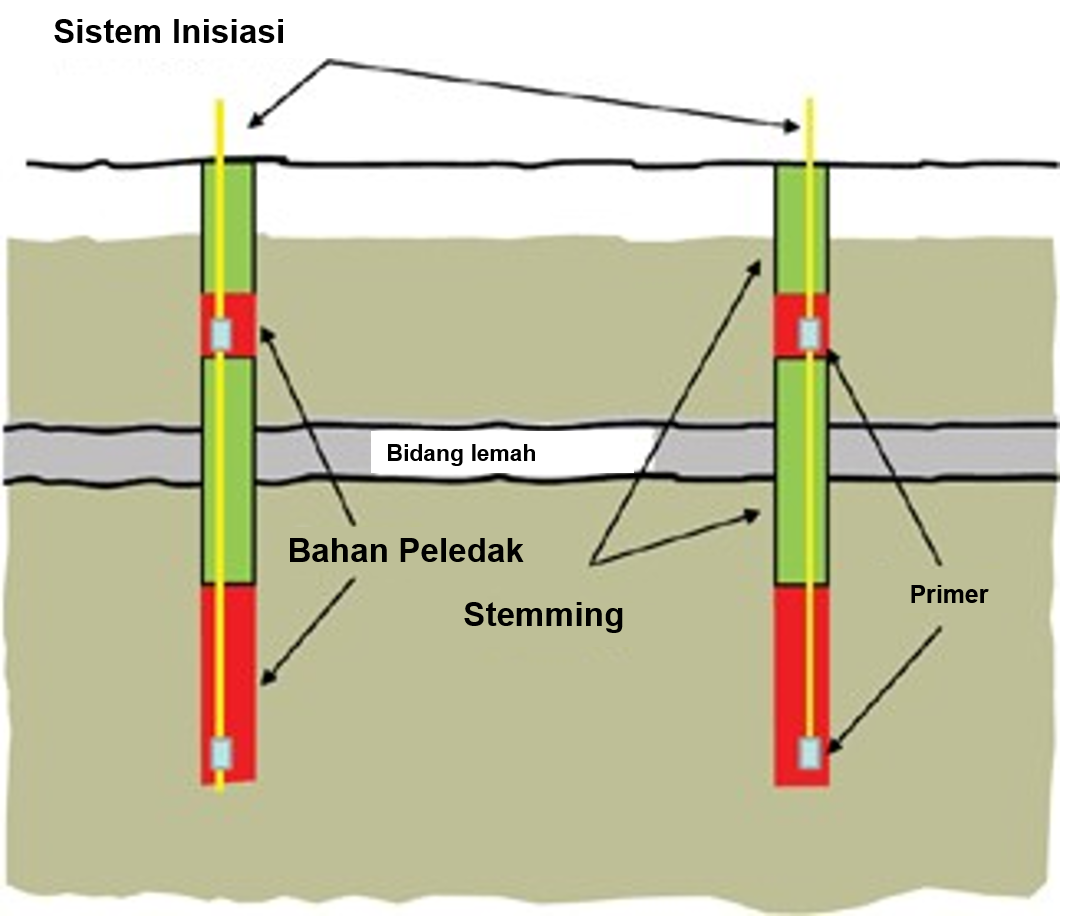

Deck charging

Ini mengacu pada praktik menempatkan dua atau lebih kolom bahan peledak yang terpisah dan terisolasi dalam satu lubang ledakan. Dek bahan peledak dapat dipisahkan satu sama lain menggunakan material stemming, udara atau bahan inert lainnya. Setiap muatan dek peledak harus mengandung primer. Primer biasanya terletak di dekat pusat setiap dek bahan peledak.

Titik awal yang baik untuk panjang penghiasan adalah pada kisaran diameter lubang 15 hingga 20. (Panjang deck harus lebih besar dari 10 diameter lubang untuk menghindari ledakan simpatetik.)

Deck di antara bahan peledak dapat terdiri dari drill cutting, batu pecah dalam kisaran ukuran 6 mm sampai 13 mm, pasir kasar, beton atau blok prefabrikasi, rongga udara atau kantong. Bahan yang paling efektif adalah bahan yang mengunci padatan di bawah tekanan dan mencegah komunikasi efek bahan peledak, atau bahan yang dapat dihancurkan yang menyerap dan menghilangkan energi kejut bahan peledak.

Bahan yang jenuh air cenderung mudah menghantarkan gelombang kejut dan panjang deck yang perlu ditingkatkan untuk menghindari massalah dalam kasus seperti itu. Panjang dek inert yang diperlukan dalam keadaan ini hanya dapat ditentukan dengan percobaan.

Drill cutting biasanya bermassalah untuk dimuat di lubang basah karena bahannya cenderung membentuk lumpur yang kental dan TIDAK menghasilkan stemming yang efektif. Sebagai titik awal, waktu antar dek harus lebih besar dari 25 ms tetapi kurang dari 100 ms.

AIRBLAST DAN GROUND (BLASTING) GETARAN

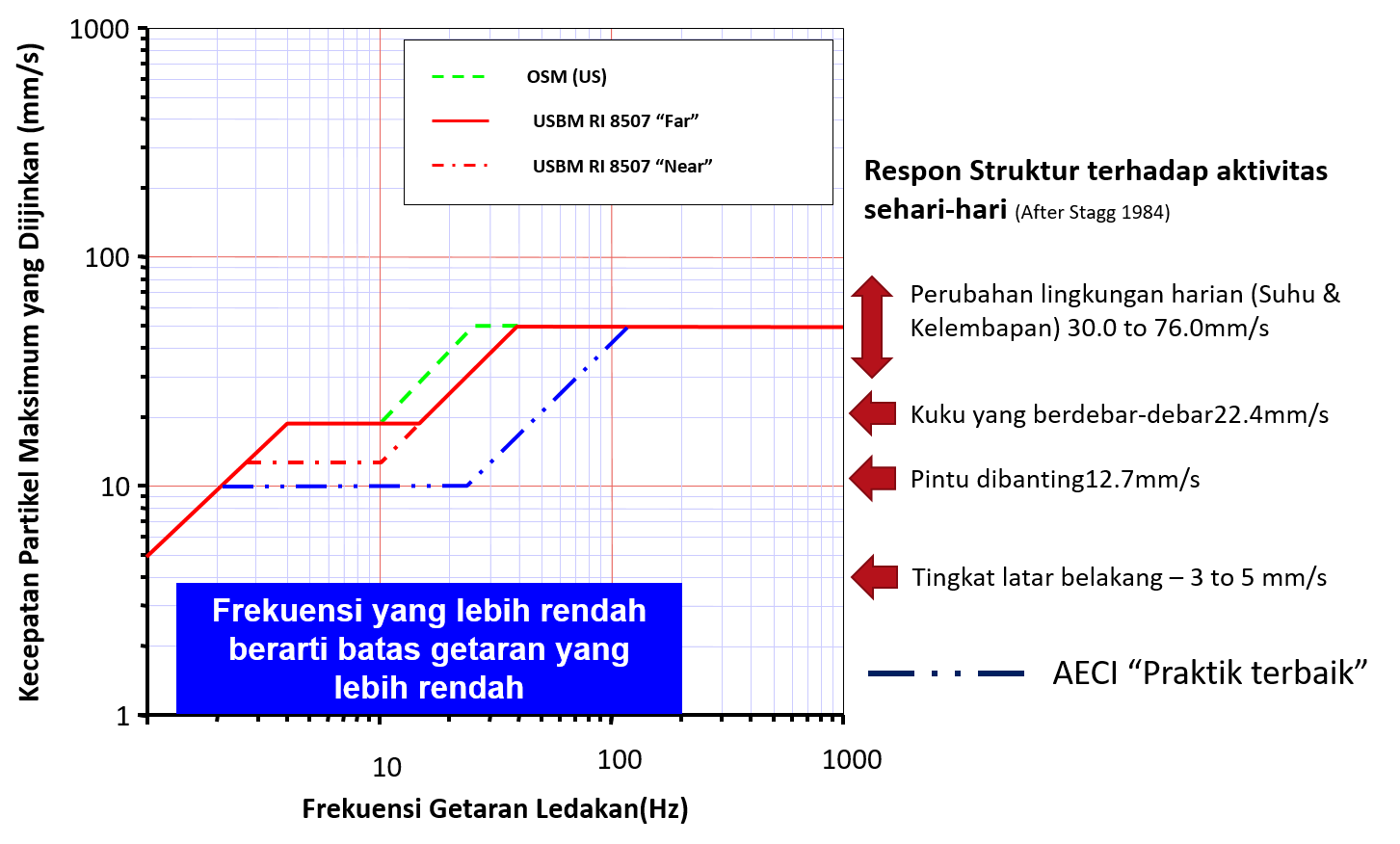

“Getaran Peledakan” adalah istilah umum untuk beragam gelombang fisik (berwujud sebagai getaran udara dan getaran tanah) yang timbul dari peledakan, dan berdampak pada struktur, yang menimbulkan kekhawatiran di masyarakat.

Dengan perambahan yang terus-menerus dari daerah pemukiman ke operasi penggalian dan penambangan, telah terjadi peningkatan yang sesuai dalam jumlah keluhan tentang operasi peledakan dan klaim hukum atas kerusakan. Penting untuk memahami apakah keluhan ini adalah:

- Kerusakan yang nyata

- Lebih merupakan massalah untuk manusia pada kebisingan dan gemuruh ledakan, meskipun tingkat getaran jauh di bawah ambang batas kerusakan,

- Klaim oportunistik

Much Sebagian besar penelitian dasar tentang airblast, getaran tanah, dan kerusakan yang diakibatkannya sedang berlangsung sejak tahun 1950-an oleh Biro Pertambangan AS (USBM) yang sekarang sudah tidak berfungsi dan berlanjut di seluruh dunia. Pekerjaan USBM masih diterima secara luas dan diperkenalkan di sini sebagai latar belakang. Di dalam 1983 OSMRE AS (Kantor Reklamasi dan Penegakan Pertambangan Permukaan) mengeluarkan peraturan berdasarkan pekerjaan USBM, dimodifikasi berdasarkan konsultasi. Ini masuk akal dan menjadi dasar bagi rekomendasi AECI. AECI telah mengumpulkan data dan pengukuran dari pekerjaan lapangannya yang ekstensif dan telah menyesuaikan panduan untuk memperhitungkan struktur dan bangunan khas Afrika.

Dengan meningkatnya penekanan pada tingkat kenyamanan manusia dan sangat berhati-hati dengan situasi sensitif, pedoman seringkali lebih konservatif. Penting untuk berkonsultasi secara luas dengan pihak-pihak yang terkena dampak dan pihak berwenang yang terlibat. Dimana komunitas atau struktur sensitif dekat dengan tambang maka hal-hal berikut harus diadopsi.

Target internasional pada struktur publik terdekat yang menjadi perhatian < 5mm /s untuk 95% ledakan tidak melebihi 10mm /s.

Merupakan keuntungan bagi blaster untuk memahami bahwa banyak keluhan dan tuntutan hukum yang diterima sebagai akibat dari peledakan dapat dihindari jika pemikiran dan upaya diberikan untuk:

- Hubungan masyarakat yang baik dengan memastikan baik personel produksi maupun masyarakat setempat memiliki pemahaman tentang sifat getaran udara dan getaran tanah

- Desain peledakan yang baik yang meminimalkan pembangkitan amplitudo tinggi, gelombang udara dan tanah frekuensi rendah

- Penggunaan dan penempatan peralatan yang benar untuk memantau dan mengukur gangguan, dengan analisis yang tidak memihak dan pengarsipan catatan

- Melakukan survei pra-ledakan untuk meminimalkan klaim palsu dan memfasilitasi penyelesaian situasi dengan cepat

Pedoman yang disarankan @ 50Hz

| Structure of concern | Maximum PPV (mm/s) |

| Heavily reinforced concrete structures | 120 |

| Property owned by the concern performing blasting operations where minor plaster cracks are acceptable | 84 |

| Strong masonry walls not affected by public concern | 50 |

| Commercial property in reasonable repair where public concern is not an important consideration | 25 |

| Private property if public concern is to be taken into account or if blasting is conducted on a regular and frequent basis | 10 |

Jika tidak ada pekerjaan pemantauan atau pengujian yang sesuai, menurut pengalaman AECI, tingkat getaran yang dapat diterima selalu diperoleh saat menggunakan tabel berikut. Namun, kondisi geologis yang tidak biasa dapat mengakibatkan konsentrasi atau transmisi getaran tanah yang tidak terduga, terutama di tanah yang tergenang air dan oleh karena itu tabel TIDAK BISA dipandang sebagai sempurna. Jika tabel yang sepenuhnya aman untuk semua kondisi yang mungkin diperlukan, persamaan yang diberikan oleh USBM dapat diterapkan.

Pedoman untuk isan/delay ketika peledakan dilakukan dekat dengan komunitas – PPV < 25mm /s

| Distance to nearest structure (m) | Maximum charge mass/delay (kg) | Distance to nearest structure (m) | Maximum charge mass/delay (kg) |

| 1 | 0.05 | 50 | 30 |

| 2 | 0.2 | 60 | 39 |

| 3 | 0.4 | 70 | 49 |

| 4 | 0.6 | 80 | 60 |

| 5 | 0.9 | 90 | 71 |

| 6 | 1.2 | 100 | 83 |

| 7 | 1.5 | 125 | 116 |

| 8 | 1.9 | 160 | 150 |

| 9 | 2.2 | 175 | 188 |

| 10 | 2.5 | 200 | 240 |

| 16 | 4.5 | 250 | 330 |

| 20 | 7.0 | 300 | 430 |

| 25 | 10 | 400 | 670 |

| 30 | 13 | 500 | 930 |

| 35 | 17 | 1000 | 2640 |

| 40 | 21 | 1500 | 4800 |

| 45 | 25 | 2000 | 7400 |

Scaled distance

The Rumus ini digunakan sebagai cara yang “aman” dan sangat konservatif untuk mengontrol getaran tanah khususnya di area yang sangat “publik” atau sensitif (PPV @ 5 mm/s)

Klik untuk kalkulator

- D = Jarak (m)

- E = Massa bahan peledak per Delay (kg)

NOTE: If in doubt always conduct tests

Tabel berikut menunjukkan beberapa nilai berdasarkan rumus ini:

| Distance to nearest structure (m) | Maximum charge mass/delay (kg) | Distance to nearest structure (m) | Maximum charge mass/delay (kg) |

| 98 | 10 | 490 | 250 |

| 219 | 50 | 693 | 500 |

| 310 | 100 | 980 | 1000 |

| 438 | 200 | 1200 | 1500 |

Meminimalkan getaran

Blaster dapat mengelola hal-hal berikut untuk membantu meminimalkan getaran tanah:

- Optimalisasi delay timing

- Mengurangi massa bahan peledak per delay

- mmenghindari overburden

- penyebab utama dari getaran

- Optimalisasi sub-drill

- Menambah durasi peledakan

Prediksi getaran

Meskipun pengukuran dan pemahaman data yang baik adalah kunci untuk mengontrol, rumus berikut memungkinkan prediksi dibuat:

Klik untuk kalkulator

- D = Distance (m)

- E = Mass of explosives per delay (kg)

- a & b site characteristics

- Note b is a negative value

As Sebagai titik awal, sampai nilai site ditentukan dari pengukuran, USBM memberikan a = 1140 dan b = -1,65

Sumber dan yang mempengaruhi airblast

Terdapat lima sumber utama airblast:

- pemilihan sistem inisiasi seperti detonating cord dibandingkan dengan shock tube

-

Air pressure pulse (APP)

-

Rock pressure pulse (RPP)

-

Gas release pulse (GRP)

-

Stemming release pulse (SRP)

Airblast juga dapat dipengaruhi oleh:

- tata letak Topografi atau permukaan

- meningkatkan Airblast +5 db

- Cuaca

- kondisi atmosfir

- Awan

- lapisan inversi

- Arah angin

Pedoman yang disarankan

Kebisingan yang dapat didengar terletak pada rentang spektrum frekuensi dari 20 hingga 20.000 Hz. Airblast termasuk kebisingan yang dapat didengar, ditambah frekuensi di bawah 20 Hz yang tidak dapat didengar oleh telinga manusia tetapi kadang-kadang dapat dirasakan oleh tubuh. Kebisingan dan peluruhan airblast dengan meningkatnya jarak. Namun, karena frekuensi rendah melemah lebih cepat, ada kemungkinan untuk memiliki airblast yang signifikan dengan kebisingan minimal pada jarak yang cukup jauh dari ledakan. Airblast tanpa kebisingan akan menyebabkan bangunan bergetar dan dapat mengakibatkan keluhan getaran yang berlebihan pada jarak beberapa kilometer dari lokasi ledakan.

Tekanan berlebih biasanya dicatat dalam desibel (dB) pada skala linier yang mengukur semua komponen frekuensi seperti:

Klik untuk kalkulator

dimana:

- L = airblast level (dB)

- P = measured overpressure (kPa)

- P0 = reference pressure (2 x 10-8 kPa)

Opsi perekaman pada instrumen pengukur suara industri terkadang menyertakan berbobot A, B, dan C. Ketiga skala pembobotan umum ini mendiskriminasi dan mengabaikan frekuensi rendah di bawah rentang suara bagi manusia dan ditujukan untuk kenyamanan manusia dan bukan tingkat kerusakan struktural. Oleh karena itu, tingkat ledakan udara tidak boleh disamakan dengan pedoman tingkat kebisingan maksimum di Afrika Selatan sebesar 85dB(A) selama 8 jam.

Berikut ini panduan yang telah dikembangkan untuk membantu Blaster dan menempatkan level yang perlu diperhatikan ke dalam perspektif/gambaran (karena tekanan udara diukur menggunakan skala logaritmik) :

| Measurement (dB) | Conversion (kPa) | Level | Comparable to |

| 100 | 0.002 | Hampir tidak terlihat. | |

| 110 | 0.006 | Mudah diterima. | Gemeretak jendela/Pintu/panel Plafon yang lepas. |

| 128 | 0.050 | Saat ini diterima oleh otoritas Afrika Selatan sebagai tingkat yang wajar secara umum. (Pengukuran tidak lebih dari 10% melebihi nilai ini.) | |

| 134 | 0.100 |

Batasnya adalah 133 dB jika batas frekuensi bawah instrumen adalah 2 Hz. Saat ini diterima oleh otoritas Afrika Selatan bahwa kerusakan tidak akan terjadi di bawah tingkat ini. Tidak ada pengukuran yang boleh melebihi nilai ini di luar batas penambangan. |

Good Highveld thunderstorm. |

| 140 | 0.200 | Dilampaui oleh hembusan angin kencang. | Pigura gambar yang tidak terpasang dengan baik, benda berderak di rak/unit display, berpotensi jatuh. |

| 170 | 6.3 | Akan memecahkan jendela yang terpasang dengan baik. |

Catatan : dB, desibel pada skala linier

Sejalan dengan tren internasional, AECI Mining Explosives merekomendasikan penggunaan berikut ini saat menangani gangguan masyarakat lokal dan struktur bangunan.

Target secara internasional pada struktur publik terdekat yang menjadi perhatian < 115dB untuk 95% peledakan, maksimum 120dB.

Pengendalian airblast

- Buat gundukan tanah + 3 m antara tambang dan area yang menjadi perhatian

- Tanam pohon asli, rerumputan, semak, dll. untuk membuat saringan

- Menghindari

- Peledakan ketika dasar awan dengan kepadatan rendah (< 2000 m) membentuk tutupan > 50%

- Angin bertiup > 10 km/jam menuju area yang menjadi perhatian

- Pagi atau sore hari

- Gunakan detonator elektronik

- Single hole firing

- Kedalaman lubang ledak

- Kurangi jumlah baris

Prediksi airblast

Meskipun pengukuran dan pemahaman data yang baik adalah kunci untuk mengontrol, rumus berikut memungkinkan prediksi dibuat:

Klik untuk kalkulator

- L = Airblast level in deciBel (dB)

- D = Distance from blast (m)

- E = Mass of explosive per delay (kg)

Konstanta USBM berikut untuk a & b dapat digunakan jika tidak ada pengukuran lapangan yang tersedia:

| Constraint | Value | Condition |

| a | 165 | |

| 165 + 20 | Less confinement | |

| 165 - 20 | More confinement | |

| 195 | Completely unconfined | |

| b | ≈ 24 | Decay factor |

Parameter a & b dipengaruhi oleh faktor-faktor berikut dan dapat dikalibrasi sampai batas tertentu dengan pengukuran lapangan:

- Berat isian/delay

- Interval Delay

- Pola pemboran

- Panjang Stemming

- Arah inisiasi peledakan

- Sistem inisiasi

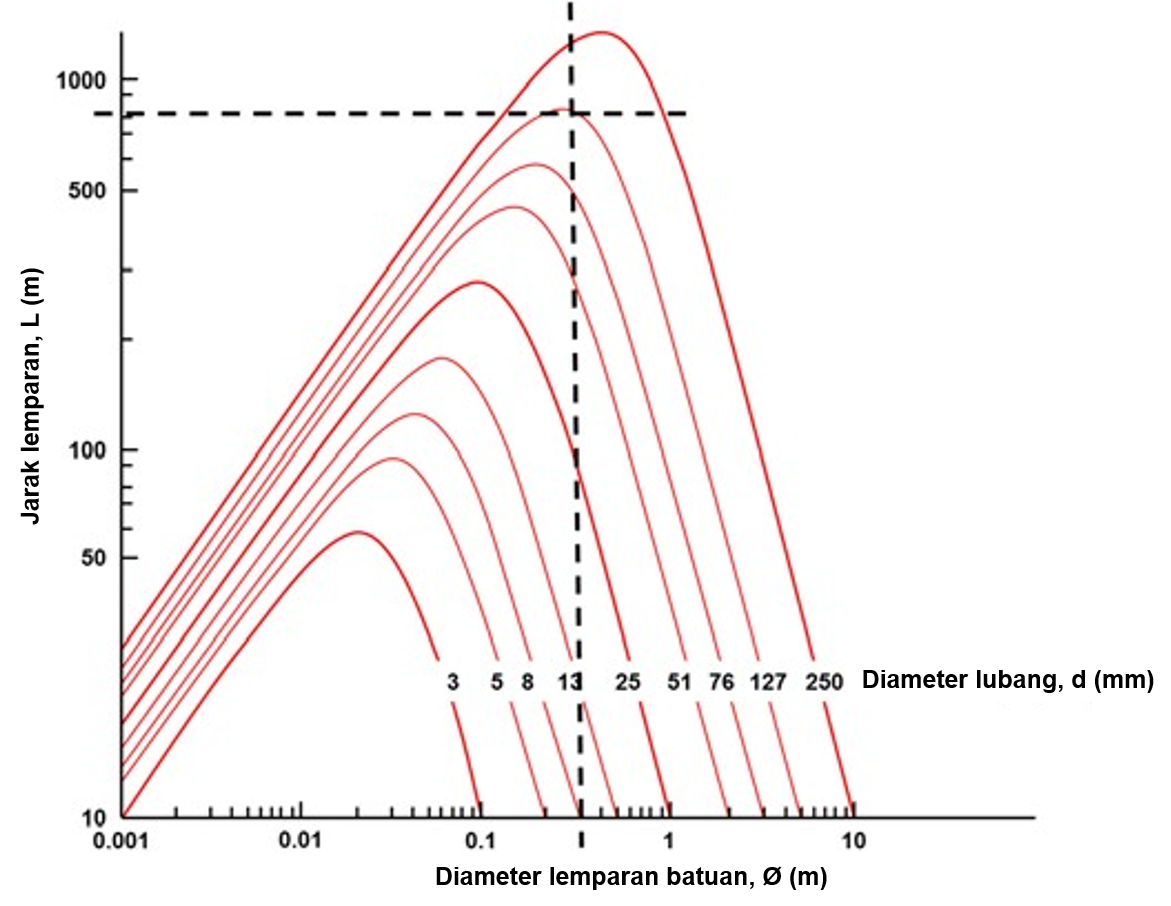

Estimasi zona bahaya flyrock (Lundborg)

Ini adalah perkiraan zona risiko flyrock menggunakan perkiraan ukuran rata-rata batuan yang diledakkan dan memberi kita jarak "aman" dari peledakan. Risikonya sama dengan tersambar petir tetapi tidak menunjukkan bahwa kepingan flyrock mungkin tidak bergerak lebih jauh dari zona risiko yang dihitung.

Jika kita mengambil ukuran rata-rata dari batu yang diledakkan menjadi 0,3m dan membaca dari sumbu x ke kurva yang mewakili diameter lubang kita, dalam hal ini 127mm, kemudian membaca secara horizontal ke sumbu y, zona risiko kita adalah 800m untuk parameter peledakan ini.

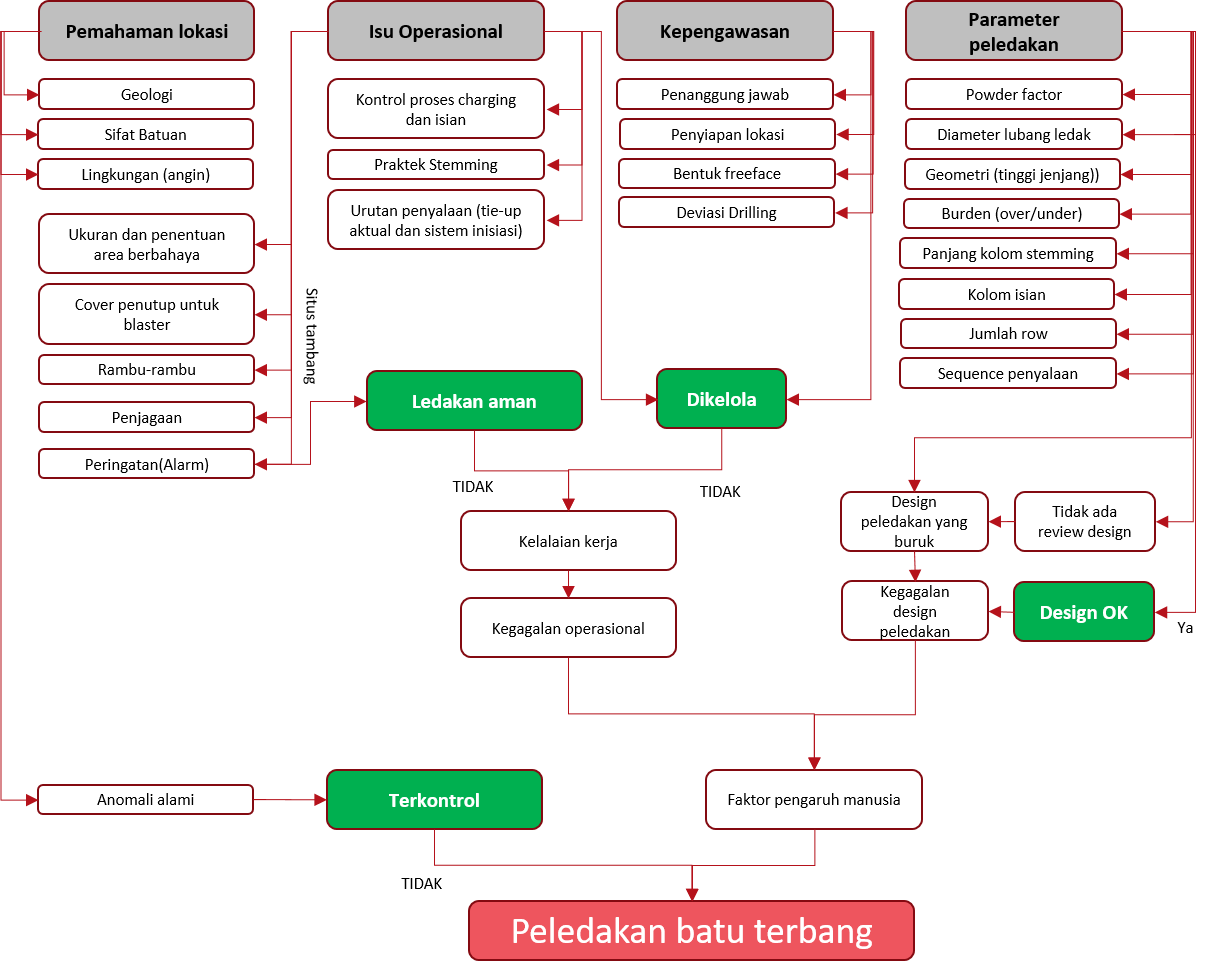

MITIGASI RESIKO FLYROCK – PANDUAN LAPANGAN

Translated for AECI Mining Explosives by Latif Badra